Ts 510 клепальный станок для тормозных колодок

Слово клепальный станок для тормозных колодок вызывает у многих специалистов ассоциации с чем-то устаревшим, требующим огромной физической силы и внимания к деталям. И это, конечно, так. Но сейчас, когда автомобильная промышленность все больше ориентируется на автоматизацию и высокую точность, вопросы обслуживания и ремонта этих самых прессов становятся все более актуальными. Я вот недавно столкнулся с ситуацией, когда старый пресс начал давать сбой – непонятные деформации колодок, периодические заедания. Пришлось копаться в руководствах, искать опыт коллег. И понял, что опыта просто недостаточно, нужно понимание принципа работы и знание типичных проблем.

Проблемы, возникающие при работе клепального станка

Чаще всего, проблемы связаны с износом важных деталей. Это, конечно, очевидно, но важно понимать, что износ может быть неравномерным. Например, прижимные пластины могут стираться не параллельно, что приводит к неправильному прижиму колодок. И это уже не просто замена детали, это требует точной регулировки. Я видел случаи, когда меняли пластины, а проблема оставалась – потому что была деформация корпуса станка. Тут уже нужен более глубокий анализ.

Не стоит недооценивать роль смазки. Неправильная или недостаточная смазка приводит к повышенному трению, перегреву и ускоренному износу. Особенно это касается прессов, которые работают в интенсивном режиме. Использование неподходящей смазки – это верный путь к поломке. А еще важно учитывать тип материала колодок и выбирать смазку, которая не повредит их поверхность.

Иногда дело не в деталях, а в неправильной настройке параметров. Слишком большой или слишком маленький усилие прижима, неправильный угол наклона – все это может привести к проблемам. И тут важна точность регулировки, и наличие качественных измерительных инструментов. Я в одной мастерской видел, как пытались отрегулировать пресс 'на глаз' – результат был печальным.

Диагностика неисправностей клепального оборудования

Начать диагностику нужно с визуального осмотра. Оценить состояние прижимных пластин, поршня, корпуса. Проверить наличие люфтов, трещин, деформаций. Искать следы износа, повреждений, загрязнений.

Дальше – более точные измерения. Использовать штангенциркуль, микрометр, угольник. Измерить размеры деталей, проверить параллельность поверхности, угол наклона. Сравнить полученные данные со спецификациями производителя. Если есть возможность, использовать координатно-измерительный стол для более точной диагностики. Это, конечно, требует специальных знаний и оборудования, но зато позволяет точно выявить причины неисправности.

Важную роль играет функциональное тестирование. Провести несколько циклов прижима и отжима колодки. Оценить плавность хода, наличие посторонних шумов, вибраций. Проверить усилие прижима. Понять, где именно возникает проблема – в механической части, в системе управления, или в электронике.

Реставрация и ремонт: современные подходы

Не всегда ремонт клепального станка сводится к замене деталей. Часто достаточно реставрации – восстановления изношенных поверхностей. Это может быть шлифовка, полировка, термообработка. Для этого требуются специальные инструменты и технологии, но результат может быть очень хорошим. Иногда можно даже продлить срок службы станка на несколько лет.

Современные технологии позволяют использовать новые материалы для ремонта и восстановления. Например, для восстановления прижимных пластин можно использовать сплавы с повышенной твердостью и износостойкостью. Для ремонта корпуса можно использовать ремонтные составы на основе эпоксидных смол. Важно выбирать материалы, которые совместимы с существующими деталями и не вызывают коррозии.

Иногда, конечно, проще и дешевле заменить старый пресс на новый. Но это не всегда возможно – особенно если станок обладает уникальными характеристиками или является частью сложной производственной линии. В таких случаях реставрация – это единственный выход. И даже в этом случае, нужно тщательно оценить затраты и риски.

Опыт ООО Юйхуань Фангбо Машинери

Наш опыт работы с клепальными прессами для тормозных колодок охватывает широкий спектр моделей – от старых советских до современных автоматизированных комплексов. Мы выполняем диагностику, ремонт, реставрацию, а также поставку запасных частей. Особое внимание уделяем качеству используемых материалов и соблюдению технологий. Наша команда состоит из опытных специалистов, которые постоянно повышают свою квалификацию.

Мы часто сталкиваемся с проблемами, связанными с устареванием оборудования. Например, старые прессы часто имеют неоптимальную конструкцию, что приводит к повышенному износу и снижению эффективности. В таких случаях мы предлагаем модернизацию – замену отдельных узлов на более современные и надежные. Это позволяет улучшить характеристики станка и продлить срок его службы.

Один из самых сложных случаев, с которым мы столкнулись, был ремонт старого пресса с сильно деформированным корпусом. Ремонт корпуса требовал использования специального оборудования и технологий. После ремонта пресс снова заработал как новый. Мы получили высокую оценку от клиента, и это подтверждает наш профессионализм и опыт.

Типичные ошибки при эксплуатации

Часто, поломки происходят из-за неправильной эксплуатации. Например, превышение допустимого усилия прижима, использование колодок, не предназначенных для данного пресса, или игнорирование рекомендаций производителя по обслуживанию.

Важно регулярно проводить техническое обслуживание клепального станка. Смазывать детали, проверять состояние приводных ремней и роликов, регулировать усилие прижима. И, конечно, следить за чистотой – пыль и грязь могут привести к повреждению деталей. И не стоит забывать о проведении профилактических работ, таких как замена изношенных деталей и регулировка оборудования.

Нельзя недооценивать роль обучения персонала. Операторы должны знать правила безопасной работы и уметь своевременно обнаруживать признаки неисправности. Им также необходимо знать, как правильно эксплуатировать пресс и как проводить его техническое обслуживание.

Заключение

Клепальный станок для тормозных колодок – это важное оборудование, от которого зависит качество и безопасность тормозной системы автомобиля. Обслуживание и ремонт этого оборудования – это сложная задача, требующая опыта, знаний и специальных инструментов. Не стоит экономить на обслуживании – лучше вовремя провести профилактический ремонт, чем потом столкнуться с серьезной поломкой и дорогостоящим ремонтом. Если у вас возникли проблемы с клепальным прессом, обращайтесь к профессионалам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

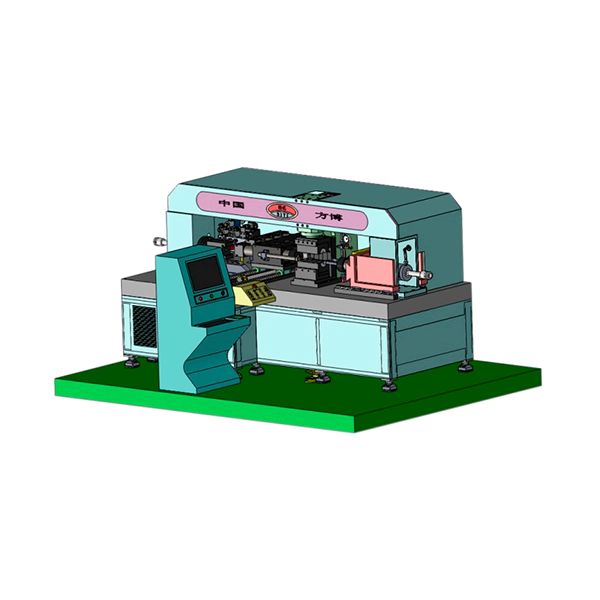

Серия FBSY-WS Высокоточная горизонтальная сервогидравлическая пресс-машина

Серия FBSY-WS Высокоточная горизонтальная сервогидравлическая пресс-машина -

Серия FBY-RRC30B Дуплексный радиальный клепальный станок с ЧПУ

Серия FBY-RRC30B Дуплексный радиальный клепальный станок с ЧПУ -

Серия FBQ-AC Пневматические прессы с ЧПУ

Серия FBQ-AC Пневматические прессы с ЧПУ -

Серия FBY-XKC Гидравлический клепальный станок с ЧПУ (верхний поворотный клепальный станок)

Серия FBY-XKC Гидравлический клепальный станок с ЧПУ (верхний поворотный клепальный станок) -

Прецизионная гидравлическая машина для формовки концов труб с ЧПУ (многостанционная многоканальная формовочная машина может быть изготовлена на заказ)

Прецизионная гидравлическая машина для формовки концов труб с ЧПУ (многостанционная многоканальная формовочная машина может быть изготовлена на заказ) -

Серия FBS-XYMH Электрический сервоприводный ротационный заклепочник (Полностью автоматическое оборудование для испытания клепальных смазочных покрытий)

Серия FBS-XYMH Электрический сервоприводный ротационный заклепочник (Полностью автоматическое оборудование для испытания клепальных смазочных покрытий) -

Серия FBQ-ATL Безопасные пневматические прессы с глубокой горловиной

Серия FBQ-ATL Безопасные пневматические прессы с глубокой горловиной -

FB-XG40X Токарный станок с ЧПУ

FB-XG40X Токарный станок с ЧПУ -

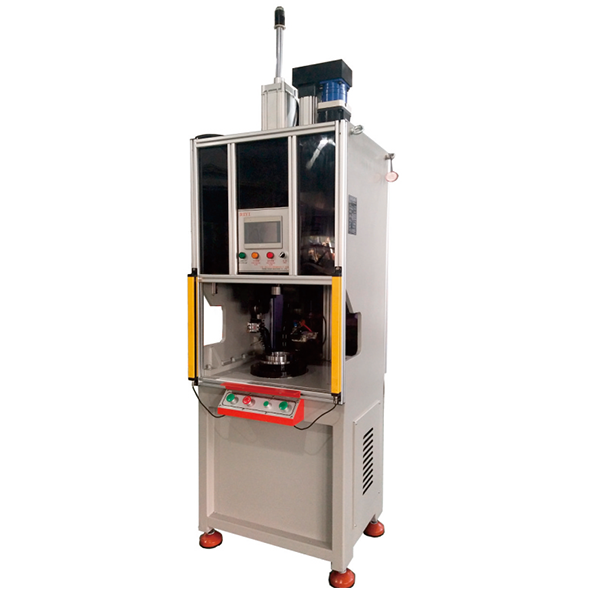

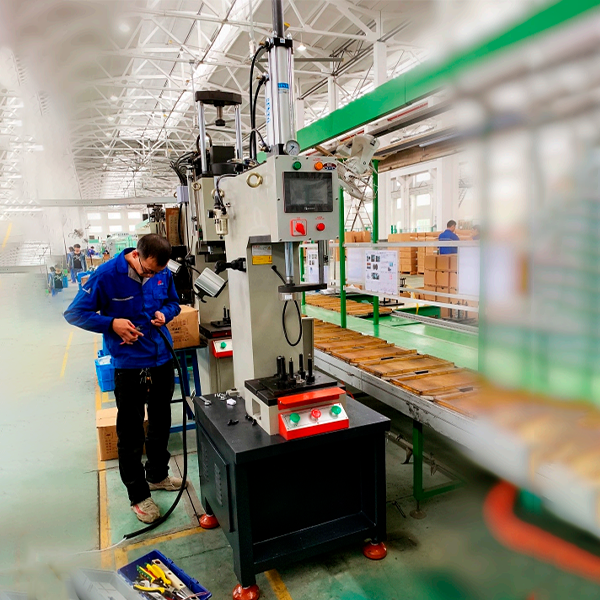

Серия FBY-CP Быстродействующий одноколонный гидравлический пресс (разъемного типа)

Серия FBY-CP Быстродействующий одноколонный гидравлический пресс (разъемного типа) -

Серия FBY-ZLB Машина для сборки диска ремня насоса гидроусилителя руля

Серия FBY-ZLB Машина для сборки диска ремня насоса гидроусилителя руля -

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4 -

Серия FBY-ZC Одноколонный пневмогидравлический усилитель с ЧПУ (1-50T)

Серия FBY-ZC Одноколонный пневмогидравлический усилитель с ЧПУ (1-50T)

Связанный поиск

Связанный поиск- Цена четырехколонного сервогидравлического пресса

- Цены на настольные пневматические прессы

- Насадки на клепальный станок колодок

- Завод крепления клепального станка

- Малый гидравлический пресс

- Токарно-сверлильный станок с чпу в китае

- Цена четырехколонного гидравлического пресса с чпу

- Высококачественный гидравлический пресс тонна

- Цены на гидравлические прессы 15 тонн

- Производители оборудования для ламинирования