Цена оборудования для визуального контроля

Оборудование для визуального контроля – тема, которая часто вызывает у многих предпринимателей головную боль. Мы часто слышим вопросы вроде: 'Сколько это стоит?', 'Можно ли найти что-то дешевое?', 'Какие есть альтернативы?'. Но на самом деле, говорить только о цене – значит упускать из виду гораздо более важные факторы: эффективность, надежность, необходимость интеграции с существующими системами и, конечно, перспективы развития бизнеса. За годы работы в этой сфере я убедился, что поиск 'самого дешевого' решения зачастую приводит к гораздо большим затратам в долгосрочной перспективе.

Что влияет на стоимость систем визуального контроля?

Стоимость визуального контроля – это сложный показатель, зависящий от множества факторов. Во-первых, это, конечно, тип используемого оборудования. Здесь диапазон очень широк: от простых систем контроля качества, основанных на обычной видеокамере, до сложных комплексных решений с использованием машинного зрения и искусственного интеллекта. Чем сложнее задача контроля, тем дороже будет оборудование.

Во-вторых, необходимо учитывать функциональность системы. Простое обнаружение дефектов – одно дело, а вот автоматическое выявление сложных дефектов, классификация продукции по типу и размеру, а также анализ статистических данных – это уже совсем другая история, которая требует более мощного и дорогостоящего оборудования, а также более сложного программного обеспечения.

И, наконец, стоит не забывать о стоимости интеграции. Современные системы визуального контроля редко работают изолированно. Их часто необходимо интегрировать с существующими производственными линиями, системами управления качеством (QMS) и другими автоматизированными системами. Этот процесс может быть довольно сложным и дорогостоящим, особенно если требуется разработка кастомных решений.

Опыт работы с разными бюджетами: от 'экономичного' до 'премиального'

За время работы с различными клиентами нам приходилось решать задачи с разными бюджетами. Были проекты, где главная задача стояла – найти максимально экономичное решение, чтобы просто обеспечить базовый уровень контроля качества. Здесь мы обычно предлагали решения на базе стандартных видеокамер и простого программного обеспечения. В таких случаях стоимость оборудования могла начинаться от 50 000 рублей и не превышать 200 000 рублей. Важно понимать, что даже в этом случае необходимо учитывать стоимость монтажа и настройки.

Но были и проекты, где требовалась высокая точность и автоматизация. Например, в пищевой промышленности, где контроль качества является критически важным для обеспечения безопасности продукции. В этих случаях мы предлагали решения на базе систем машинного зрения с использованием алгоритмов глубокого обучения. Стоимость такого оборудования могла достигать нескольких миллионов рублей. Но, как правило, они окупились за счет снижения количества брака и повышения производительности.

Я помню один случай с предприятием по производству электроники. Они столкнулись с проблемой – высокая доля брака на одной из производственных линий. Сначала они пытались решить проблему вручную, но это было слишком медленно и дорого. Мы предложили им систему визуального контроля на базе машинного зрения, которая автоматически выявляла дефекты на ранних стадиях производства. Стоимость системы была достаточно высокой, но она окупилась за несколько месяцев за счет снижения количества брака и повышения эффективности производства. Это хороший пример того, как инвестиции в автоматизированный контроль качества могут принести значительную экономию в долгосрочной перспективе.

Частые ошибки при выборе оборудования для контроля

Существует несколько распространенных ошибок, которые допускают при выборе оборудования для визуального контроля. Одна из них – недооценка важности предварительного анализа задачи. Недостаточно просто знать, что нужно контролировать. Необходимо понимать, какие дефекты наиболее вероятны, какие требования к точности контроля, и какие ограничения существуют на производственной линии. Если не провести тщательный анализ задачи, то можно купить оборудование, которое не подходит для решения поставленных задач.

Еще одна ошибка – попытка купить слишком дешевое оборудование. Как я уже говорил, 'самый дешевый' вариант часто оказываются не самым выгодным в долгосрочной перспективе. Дешевое оборудование может быть не таким надежным, не таким точным, и требовать более частой настройки и обслуживания. В результате это может привести к увеличению затрат на ремонт и обслуживание, а также к снижению эффективности производства.

И, наконец, частая ошибка – недостаточное внимание к качеству технической поддержки. Оборудование для визуального контроля – это сложная система, которая требует квалифицированной технической поддержки. Важно убедиться, что поставщик оборудования предоставляет качественную техническую поддержку, включая обучение персонала, обслуживание оборудования, и обновление программного обеспечения. Не стоит экономить на технической поддержке, потому что в случае возникновения проблем это может привести к серьезным задержкам в производстве.

Интеграция с существующими системами: ключ к эффективности

Как я уже упоминал, визуальный контроль редко работает изолированно. Для достижения максимальной эффективности его необходимо интегрировать с существующими системами. Например, с системой управления качеством (QMS), системой планирования производства (APS), и системой учета материалов (ERP).

Интеграция с QMS позволяет автоматически регистрировать информацию о дефектах, отслеживать их причины, и анализировать статистику брака. Интеграция с APS позволяет планировать производство с учетом результатов контроля качества, и избегать выпуска продукции с дефектами.

Интеграция с ERP позволяет автоматически учитывать стоимость брака, и анализировать экономическую эффективность системы контроля качества. Некоторые производители предлагают готовые решения для интеграции с различными системами, но часто требуется разработка кастомных интерфейсов. При выборе поставщика оборудования необходимо учитывать его опыт в области интеграции с другими системами.

Перспективы развития рынка оборудования для контроля

Рынок оборудования для визуального контроля постоянно развивается. Основные тенденции: рост популярности систем машинного зрения с использованием алгоритмов глубокого обучения, расширение функциональности систем контроля качества, снижение стоимости оборудования, и увеличение доступности облачных решений.

Машинное зрение с использованием алгоритмов глубокого обучения позволяет выявлять дефекты, которые не видны человеческому глазу. Это открывает новые возможности для контроля качества и позволяет снизить количество брака. Облачные решения позволяют снизить затраты на обслуживание и обновление программного обеспечения. Но, при выборе облачного решения необходимо убедиться, что оно соответствует требованиям безопасности и надежности.

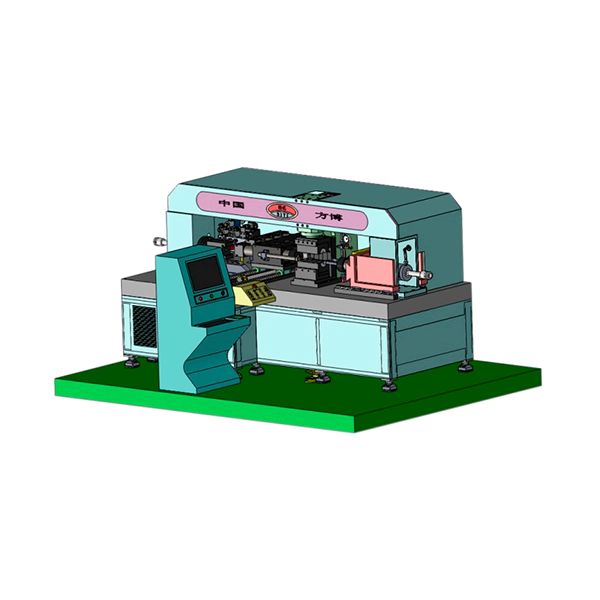

ООО Юйхуань Фангбо Машинери, как технологичная компания с 19-летним опытом, постоянно следит за новейшими тенденциями на рынке и предлагает своим клиентам самые современные и эффективные решения для контроля качества. Мы специализируемся на разработке и внедрении комплексных систем автоматизированного контроля, которые позволяют повысить эффективность производства и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FB-XG46-300 Токарный станок с ЧПУ

FB-XG46-300 Токарный станок с ЧПУ -

Серия FBY-RRC30B Дуплексный радиальный клепальный станок с ЧПУ

Серия FBY-RRC30B Дуплексный радиальный клепальный станок с ЧПУ -

Серия FBY-RRC Гидравлический радиальный клепальный станок с ЧПУ

Серия FBY-RRC Гидравлический радиальный клепальный станок с ЧПУ -

Прецизионная гидравлическая машина для формовки концов труб с ЧПУ (многостанционная многоканальная формовочная машина может быть изготовлена на заказ)

Прецизионная гидравлическая машина для формовки концов труб с ЧПУ (многостанционная многоканальная формовочная машина может быть изготовлена на заказ) -

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный)

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный) -

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок -

Серия FBY-PFC Четырехстоечный гидравлический пресс (1-50T)

Серия FBY-PFC Четырехстоечный гидравлический пресс (1-50T) -

Серия FBSY-C Одноколонный сервогидравлический пресс с ЧПУ

Серия FBSY-C Одноколонный сервогидравлический пресс с ЧПУ -

Серия FBSY-F Четырехколонный сервогидравлический пресс

Серия FBSY-F Четырехколонный сервогидравлический пресс -

Серия FBQ-AC Пневматические прессы с ЧПУ

Серия FBQ-AC Пневматические прессы с ЧПУ -

Серия FBY-Z Пневмогидравлический усилитель (1-50T)

Серия FBY-Z Пневмогидравлический усилитель (1-50T) -

Серия FBQ-AT Стандартные безопасные пневматические прессы

Серия FBQ-AT Стандартные безопасные пневматические прессы

Связанный поиск

Связанный поиск- Орбитально клепальный станок

- Знаменитый гидравлический пресс 3

- Знаменитые клепальные машины

- Высокое качество клепальный станок купить

- Производители токарно-револьверных станков с чпу

- Гидравлические прессы 20 тонн в китае

- Производители гидравлических прессов 5

- Знаменитые горизонтальные пневматические прессы

- Знаменитый тормозной клепальный станок ts 510

- Установка для 15-тонных гидравлических прессов