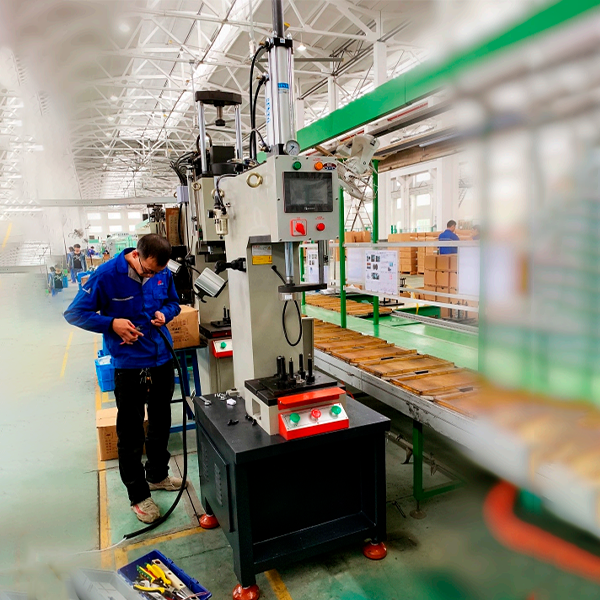

Тормозной клепальный станок

Прессующий станок… Часто люди думают, что это простой инструмент, давишь – и готово. Но на практике все гораздо сложнее. Сразу скажу – идеального станка, который бы подходил для всех задач, не существует. Каждый случай – это вызов, требующий внимательного анализа. И ошибки здесь дорого обходятся, особенно когда речь идет о сложных изделиях или больших объемах производства. Я вот, за свою практику, повидал всякого, от банального неправильного выбора инструмента до серьезных проблем с геометрии готового изделия. Давайте поговорим о том, что не всегда пишут в документации.

Общие представления о прессующем станке

В общем, это устройство, предназначенное для формирования деталей путем приложения давления. Но какое давление? Как оно распределяется? Это уже совсем другая история. Часто приходят с запросом “надо сделать вот это”, не понимая, какое усилие потребуется. А потом начинается переделка, переточка, потеря времени и материала. Помню один случай – заказчик хотел сделать сложную деталь из алюминия, думал, что стандартного прессующего станка сработает. В итоге, пришлось искать специализированное оборудование с регулируемым давлением и распределением нагрузки. Это дорого и занимает время, а можно было сразу подумать об этом.

Первое, что нужно понимать – это принцип работы станка. Разные конструкции – разные возможности. Есть гидравлические, пневматические, механические... Каждая имеет свои плюсы и минусы. Гидравлические – мощные, но требуют сложного обслуживания. Пневматические – проще, но уступают в мощности. Механические – самые надежные, но и самые трудоемкие в эксплуатации. Выбор зависит от конкретной задачи и бюджета. Важно помнить, что даже в рамках одного типа станка могут быть существенные различия в конструкции и, соответственно, в возможностях.

Влияние материала заготовки на выбор станка

Материал заготовки – критически важный фактор. Формовка стали требует гораздо больших усилий, чем, например, формовка пластика. При работе с хрупкими материалами, например, с керамикой или некоторыми сплавами, необходимо особенно тщательно контролировать давление, чтобы избежать растрескивания или разрушения детали. Иногда даже незначительная перегрузка может привести к катастрофическим последствиям. На практике, я часто сталкивался с ситуациями, когда заказчики пытались формовать материалы, для которых их станок не был предназначен. Это всегда заканчивалось проблемами.

Проблемы, возникающие при работе с прессующим станком

Иногда даже при наличии современного оборудования возникают проблемы. Например, проблемы с равномерностью давления. Это может привести к деформации детали или к появлению трещин. Часто это связано с неисправностью гидравлической системы или с неправильной настройкой приспособления. Очень важно следить за состоянием всех элементов станка – насоса, клапанов, шлангов. Регулярное техническое обслуживание – залог долгой и бесперебойной работы.

Еще одна распространенная проблема – это неправильный выбор приспособления. Приспособление должно надежно фиксировать деталь и обеспечивать равномерное распределение давления. Неправильно подобранное приспособление может привести к деформации детали или к повреждению станка. Приспособление должно быть адаптировано именно под конкретную деталь и материал. Я однажды видел, как из-за некачественного приспособления деталь получилась с заметными дефектами геометрии. В итоге, пришлось переделать всю партию.

Дефекты, возникающие при формовке

Список дефектов, которые могут возникнуть при формовке, довольно обширен. Это могут быть трещины, сколы, деформация, неправильные размеры. Все эти дефекты могут быть вызваны различными факторами: неправильным выбором станка, неправильной настройкой, неправильным приспособлением, использованием неподходящего материала. Важно уметь выявлять причину дефекта и устранять ее. Часто, для этого требуется опыт и знания.

Оптимизация процесса формовки

Чтобы избежать проблем и добиться оптимальных результатов, необходимо правильно оптимизировать процесс формовки. Это включает в себя выбор правильного станка, правильную настройку, правильное приспособление, правильный выбор материала и правильную скорость формовки. Иногда бывает полезно провести экспериментальные испытания, чтобы подобрать оптимальные параметры. Например, мы недавно провели серию тестов для оптимизации формовки сложной детали из полимерного материала. В результате, нам удалось значительно снизить расход материала и повысить качество готовой детали.

Не стоит забывать о важности обучения персонала. Операторы должны знать, как правильно пользоваться станком, как настраивать его, как обслуживать. Регулярное обучение и повышение квалификации персонала – это инвестиция в будущее.

Полезные ресурсы и рекомендации

Рекомендую обратиться к специалистам, имеющим опыт работы с прессующим станком. Они помогут вам выбрать оптимальный станок, настроить его и оптимизировать процесс формовки. Также, полезно изучить техническую документацию на станок и на используемый материал. ООО Юйхуань Фангбо Машинери – компания с 19-летним опытом в области разработки и производства оборудования для автоматизированного производства. На нашем сайте [https://www.fangboriyi.ru](https://www.fangboriyi.ru) вы можете найти много полезной информации и получить консультацию специалистов. Мы предлагаем комплексные решения и поддерживаем клиентов на всех этапах – от разработки до внедрения.

Важно помнить, что прессующий станок – это не просто инструмент, а сложная система, требующая внимания и знаний. Не стоит недооценивать его возможности и не забывать о безопасности. Только в этом случае вы сможете добиться оптимальных результатов и избежать проблем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBY-KC Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный)

Серия FBY-KC Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный) -

Серия FBSY-XHC Сервогидравлический ротационный заклепочник

Серия FBSY-XHC Сервогидравлический ротационный заклепочник -

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок -

FB-XG52-750 Токарный станок с ЧПУ с серворевольверной головкой

FB-XG52-750 Токарный станок с ЧПУ с серворевольверной головкой -

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (40-500T)

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (40-500T) -

Серия FBY-D Одноколонный гидравлический пресс с высоким открытием (U-образное открытие)

Серия FBY-D Одноколонный гидравлический пресс с высоким открытием (U-образное открытие) -

Серия FBY-PFC Четырехстоечный гидравлический пресс (1-50T)

Серия FBY-PFC Четырехстоечный гидравлический пресс (1-50T) -

Серия FBY-KS Одноколонный гидравлический пресс (сигнализация превышения давления)

Серия FBY-KS Одноколонный гидравлический пресс (сигнализация превышения давления) -

Серия FBY-KP Встроенный одноколонный гидравлический пресс

Серия FBY-KP Встроенный одноколонный гидравлический пресс -

Серия FBY-XFC Гидравлический поворотный клепальный станок с ЧПУ

Серия FBY-XFC Гидравлический поворотный клепальный станок с ЧПУ -

Серия FBY-ZC Одноколонный пневмогидравлический усилитель с ЧПУ (1-50T)

Серия FBY-ZC Одноколонный пневмогидравлический усилитель с ЧПУ (1-50T) -

Серия FBY-XK Гидравлический поворотный клепальный станок (верхний поворотный клепальный станок)

Серия FBY-XK Гидравлический поворотный клепальный станок (верхний поворотный клепальный станок)

Связанный поиск

Связанный поиск- Поставщики промышленных гидравлических прессов

- Производители ручных клепальных машин

- Цена сервопресса

- Оборудование для нанесения покрытий

- Производители тормозных клепальных машин

- Производители пневматических клепальных машин

- Производители небольших гидравлических прессов

- Высококачественный керамический лист визуальный осмотр

- Оборудование для испытания на герметичность

- Поставщики рамных гидравлических прессов с чпу