Производители оборудования для контроля внешнего вида

Выбор оборудования для контроля внешнего вида – это часто недооцениваемый, но критически важный аспект производственного процесса. Многие компании сосредотачиваются на функционале самого оборудования – скорость, точность, тип дефектов. А вот что еще важно – надежность поставщика, его опыт, способность адаптироваться к меняющимся требованиям и предлагать не просто инструмент, а комплексное решение. И, поверьте, в этой сфере есть немало подводных камней, о которых не всегда говорят.

Почему просто купить камеру недостаточно?

Звучит банально, но часто возникает желание решить проблему контроля качества простой покупкой камеры. 'У нас есть камера, вот и все', - думают. Но это, как правило, полдела. Камера – это лишь сенсор. Чтобы получить действительно полезные данные, требуется комплексный подход: программное обеспечение для обработки изображений, алгоритмы выявления дефектов, интеграция с существующими системами управления производством (MES/ERP), и, конечно, квалифицированная поддержка. И тут уже дело не только в технических характеристиках, но и в опыте поставщика. Например, мы недавно работали с предприятием, которое купило дорогостоящую систему машинного зрения, но столкнулось с огромными проблемами в настройке и интеграции. Пришлось прибегать к внешним консультантам, чтобы в итоге получить хоть какой-то результат. Не потому что оборудование было плохим, а потому что мы выбрали не тот поставщик, который понимал специфику их производства.

Программное обеспечение: сердце системы контроля

Нельзя недооценивать важность программного обеспечения. Оно отвечает за анализ изображений, классификацию дефектов, формирование отчетов. Разные поставщики предлагают разные подходы: от простых алгоритмов на основе анализа цвета и формы до сложных систем, использующих машинное обучение. Выбор зависит от типа продукции, сложности дефектов и требуемого уровня автоматизации. Мы, в своей практике, часто сталкиваемся с ситуациями, когда оборудование идеально подходит для контроля одного типа дефектов, но абсолютно бесполезно для других. Нужно тщательно изучать возможности программного обеспечения, а не только 'само' оборудование.

Интеграция с производственными процессами

Контроль качества не должен быть изолированной функцией. Он должен быть интегрирован в производственный процесс, чтобы своевременно выявлять и устранять дефекты. Это требует интеграции с системами MES/ERP, а также с другими оборудованием. Например, если вы используете станки с ЧПУ, вам нужно, чтобы система контроля качества могла получать данные о параметрах обработки и выявлять дефекты, возникшие в процессе резки, токарной обработки и т.д. Иногда интегрировать все это может быть непросто, особенно если у вас старое оборудование или сложная IT-инфраструктура.

На что обращать внимание при выборе поставщика?

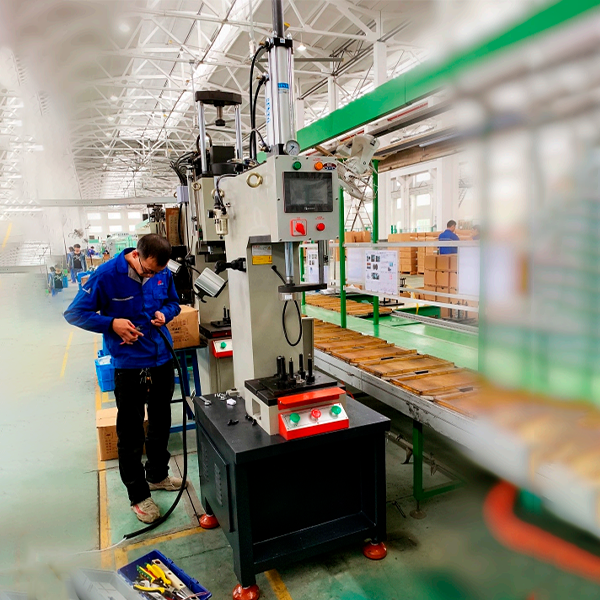

Опыт – это, конечно, хорошо, но не все. Важно изучить репутацию поставщика, посмотреть на отзывы клиентов, пообщаться с их представителями. Например, ООО Юйхуань Фангбо Машинери, с которым мы сотрудничаем, зарекомендовало себя как надежный партнер. У них 19-летний опыт работы в области автоматизации производства, и они предлагают широкий спектр решений для контроля качества поверхности. Они не просто продают оборудование, но и оказывают полный комплекс услуг: от консультаций и проектирования до монтажа, пуско-наладки и технической поддержки. Это очень важно, особенно если вы не имеете опыта в этой области.

Техническая поддержка и обучение

Техническая поддержка – это то, что часто упускают из виду. Если оборудование сломалось или возникла какая-то проблема, вам нужно, чтобы поставщик мог быстро и эффективно ее решить. Обучение персонала – это тоже важный фактор. Ваши сотрудники должны уметь пользоваться оборудованием и программным обеспечением, чтобы максимально эффективно его использовать. Не стоит экономить на обучении, иначе вы рискуете столкнуться с проблемами в будущем.

Масштабируемость решения

Важно учитывать, что требования к контролю качества могут меняться со временем. Поэтому необходимо выбирать решение, которое можно масштабировать, чтобы оно соответствовало вашим потребностям в будущем. Например, если вы планируете расширять производство или запускать новые продукты, вам нужно, чтобы система контроля качества могла адаптироваться к этим изменениям.

Реальный случай: неудачная попытка самостоятельной сборки системы

Как-то раз мы помогали компании, которая решила самостоятельно собрать систему контроля качества, купив отдельные компоненты у разных поставщиков. В итоге они столкнулись с огромным количеством проблем: несовместимость оборудования, проблемы с интеграцией, отсутствие технической поддержки. В итоге, они потратили кучу времени и денег, но так и не получили желаемого результата. Этот случай – отличный пример того, почему лучше доверить выбор и сборку системы контроля качества профессионалам.

Проблемы с калибровкой и точностью

Не забывайте о калибровке оборудования. Некалиброванное оборудование может давать неточные результаты, что приведет к принятию неправильных решений. Убедитесь, что поставщик предлагает услуги по калибровке и что у вас есть возможность регулярно калибровать оборудование.

В заключение, выбор оборудования для контроля внешнего вида – это не просто покупка оборудования. Это комплексный процесс, который требует тщательного планирования, анализа и оценки рисков. Не стоит экономить на этом, иначе вы рискуете столкнуться с серьезными проблемами в будущем. Обратитесь к профессионалам, чтобы они помогли вам выбрать оптимальное решение, которое будет соответствовать вашим потребностям и бюджету.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBY-X Гидравлическая ротационная клепальная машина (нижняя ротационная клепка)

Серия FBY-X Гидравлическая ротационная клепальная машина (нижняя ротационная клепка) -

Серия FBS-C Напольные электрические сервопрессы

Серия FBS-C Напольные электрические сервопрессы -

Серия FBY-H Бесшумный гидравлический пресс с микровибрацией (специальное оборудование для штамповки в напольных условиях)

Серия FBY-H Бесшумный гидравлический пресс с микровибрацией (специальное оборудование для штамповки в напольных условиях) -

Серия FBY-K Встроенный одноколонный гидравлический пресс

Серия FBY-K Встроенный одноколонный гидравлический пресс -

Винторезная машина

Винторезная машина -

Серия FBY-XFC Гидравлический поворотный клепальный станок с ЧПУ с пневматическими патронами

Серия FBY-XFC Гидравлический поворотный клепальный станок с ЧПУ с пневматическими патронами -

Серия FBSY-C Одноколонный сервогидравлический пресс с ЧПУ

Серия FBSY-C Одноколонный сервогидравлический пресс с ЧПУ -

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4 -

FB-XG46X Токарный станок с ЧПУ

FB-XG46X Токарный станок с ЧПУ -

Серия FBY-RRC30B Дуплексный радиальный клепальный станок с ЧПУ

Серия FBY-RRC30B Дуплексный радиальный клепальный станок с ЧПУ -

Серия FBY-ZC Одноколонный пневмогидравлический усилитель с ЧПУ (1-50T)

Серия FBY-ZC Одноколонный пневмогидравлический усилитель с ЧПУ (1-50T) -

Серия FBQ-S Пневматические прессы портального типа

Серия FBQ-S Пневматические прессы портального типа

Связанный поиск

Связанный поиск- Купить токарные станки с чпу производители

- Радиальный настольный клепальный станок

- Высококачественный токарно-фрезерный станок с чпу

- Цена рамного гидравлического пресса с чпу

- Цена испытания на колебания

- Высококачественные гидравлические прессы 500

- Клепальный станок для тормозных

- Цена модели гидравлического пресса

- Производители пневматических прессов

- Поставщики гидравлических прессов 500