Поставщики оборудования для контроля внешнего вида

Поставщики оборудования для контроля внешнего вида – это, конечно, важно. Но часто, когда речь заходит о выборе партнера, люди фокусируются только на технических характеристиках машинок: разрешение камеры, скорость обработки, тип освещения. И это, безусловно, необходимо. Однако, реальная проблема не в характеристиках оборудования, а в том, как это оборудование интегрируется в производственный процесс, насколько оно эффективно решает *конкретные* задачи, и какие проблемы может выявить на ранних этапах. В своей практике я видел много случаев, когда самое дорогое оборудование просто пылилось на складе, потому что не подходило для особенностей конкретного производства.

Проблема выбора поставщика: не только техника, но и экспертиза

При поиске поставщиков оборудования для контроля внешнего вида, особенно в современной ситуации, можно легко заблудиться в море предложений. Каждый обещает лучшее, самые современные технологии. Но важно понимать, что универсального решения не существует. Например, для контроля качества автомобильных деталей нужны одни системы, а для контроля качества пищевой упаковки – совсем другие. Здесь не достаточно просто купить 'камеру с хорошим разрешением'. Необходимо понимать, какие типы дефектов нужно выявлять, в каких условиях (температура, влажность, освещение) будет производиться контроль, и как оборудование будет взаимодействовать с уже существующими производственными линиями. Мы в ООО Юйхуань Фангбо Машинери, как компания с 19-летним опытом в области автоматизации производства, всегда стараемся помочь клиентам разобраться в этих нюансах.

Часто встречаю ситуацию, когда компании выбирают поставщика исключительно по цене. В итоге, получают оборудование, которое дешевле, но требует постоянного обслуживания, имеет низкую точность и не соответствует поставленным задачам. Это, в конечном итоге, обходится дороже, чем покупка более дорогой, но надежной системы.

Интеграция оборудования: ключевой момент успеха

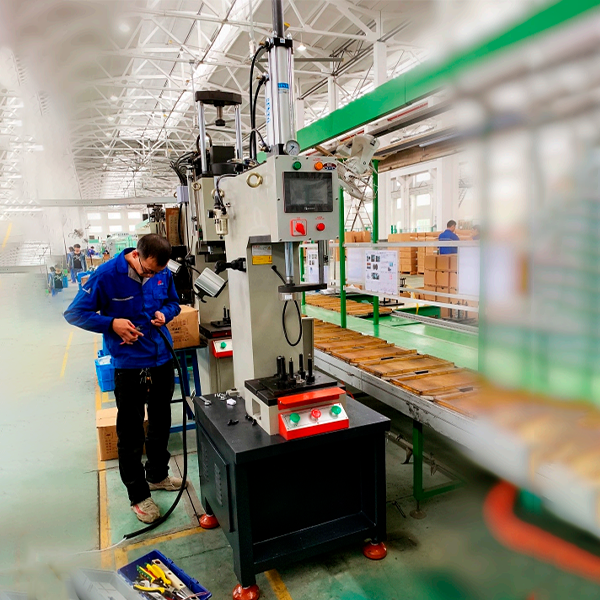

Интеграция системы контроля качества во всю производственную цепочку – это, пожалуй, самый сложный этап. Просто установить камеру и запустить программу недостаточно. Необходимо учесть множество факторов: скорость конвейера, угол обзора, особенности освещения, возможность автоматической коррекции изображения. Особенно это актуально при работе с нестандартными продуктами или процессами. Например, однажды мы работали с компанией, которая производила сложные геометрические детали. Обычные системы контроля визуального качества давали сбой из-за постоянно меняющегося угла обзора и отражений. Пришлось разработать специальный алгоритм обработки изображения и настроить систему освещения, чтобы добиться приемлемого уровня качества.

Важно не забывать про обучение персонала. Недостаточно просто внедрить новое оборудование, необходимо обучить операторов и инженеров, чтобы они могли правильно настраивать систему, интерпретировать результаты контроля и выявлять потенциальные проблемы. Мы проводим тренинги для наших клиентов, чтобы они максимально эффективно использовали приобретенное оборудование.

Разные подходы к визуальному контролю

Существует несколько основных подходов к визуальному контролю: традиционный – с использованием человеческого глаза, машинный – с использованием камер и алгоритмов обработки изображения, и гибридный – сочетающий в себе оба подхода. Традиционный метод, конечно, самый дешевый, но он подвержен человеческому фактору: усталости, невнимательности, субъективности. Машинный метод более объективный и надежный, но требует значительных инвестиций в оборудование и разработку программного обеспечения. Гибридный подход – это компромисс между стоимостью и качеством контроля. Он позволяет использовать преимущества обоих методов и минимизировать их недостатки.

Например, для контроля качества текстильной продукции часто используют машинный метод с использованием алгоритмов распознавания изображений. В то же время, для выявления дефектов, которые сложно автоматизировать (например, мелкие потертости или неровности), используют гибридный подход, когда оператор проверяет изображения, обработанные машиной.

Технологии освещения: важный, но часто недооцениваемый аспект

Освещение играет ключевую роль в визуальном контроле. Неправильно подобранный свет может скрыть дефекты или, наоборот, сделать их более заметными. Существует множество различных типов освещения: равномерное, направленное, диффузное, контровое. Выбор типа освещения зависит от типа продукции, материала и требуемого уровня детализации. Например, для контроля качества металла используют направленное освещение, чтобы выявить царапины и сколы. Для контроля качества пластика используют диффузное освещение, чтобы избежать бликов и отражений.

Стоит обратить внимание на использование специального оборудования для освещения, например, светодиодных светильников с регулируемой яркостью и цветовой температурой. Это позволяет адаптировать освещение к конкретным условиям и добиться оптимального качества контроля. Мы часто используем такие системы в наших проектах.

Практические кейсы и ошибки

В моей практике был случай, когда компания приобрела систему контроля качества для упаковки пищевых продуктов. Оборудование было дорогостоящим и должно было выявлять любые дефекты упаковки: разрывы, помятости, неправильную наклейку этикетки. Однако, система не справлялась с задачей. Пришлось выяснить, что проблема была в неправильном выборе типа камеры и алгоритма обработки изображения. Камера не могла захватить все детали упаковки, а алгоритм не был обучен распознавать все возможные дефекты. В итоге, пришлось заменить камеру и разработать новый алгоритм, что потребовало дополнительных затрат и времени.

Еще одна распространенная ошибка – это недооценка необходимости регулярного обслуживания и калибровки оборудования. Со временем камеры и алгоритмы устаревают и теряют точность. Поэтому важно регулярно проводить техническое обслуживание и калибровку, чтобы поддерживать систему в рабочем состоянии. Мы предлагаем услуги по техническому обслуживанию и калибровке оборудования, чтобы наши клиенты могли быть уверены в его надежности и эффективности.

Будущее поставщиков оборудования для контроля внешнего вида: AI и машинное обучение

Сейчас активно развивается направление искусственного интеллекта и машинного обучения в области визуального контроля. Это открывает новые возможности для автоматизации и повышения эффективности контроля качества. Например, можно использовать AI для автоматического выявления дефектов, которые сложно обнаружить человеческим глазом, или для прогнозирования поломок оборудования. Мы в ООО Юйхуань Фангбо Машинери следим за последними тенденциями в этой области и предлагаем нашим клиентам решения на основе AI и машинного обучения.

Например, сейчас разрабатываются системы, которые могут не только выявлять дефекты, но и определять их причину. Это позволяет компании оперативно устранять проблемы и предотвращать их повторение. Это только начало, и я уверен, что в будущем визуальный контроль станет еще более эффективным и автоматизированным.

Возможно, это и не полное и исчерпывающее описание всего, что касается **оборудования для контроля внешнего вида**, но, надеюсь, оно даст вам представление о реальных проблемах и задачах, с которыми сталкиваются компании при внедрении систем контроля качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBSY-F Четырехколонный сервогидравлический пресс PTFE материала трубы прессования и формовки интегрированная машина

Серия FBSY-F Четырехколонный сервогидравлический пресс PTFE материала трубы прессования и формовки интегрированная машина -

Серия FBY-FC Четырехколонный гидравлический пресс с ЧПУ (может быть оснащен нижним верхним цилиндром)

Серия FBY-FC Четырехколонный гидравлический пресс с ЧПУ (может быть оснащен нижним верхним цилиндром) -

Серия FBSY-WS Высокоточная горизонтальная сервогидравлическая пресс-машина

Серия FBSY-WS Высокоточная горизонтальная сервогидравлическая пресс-машина -

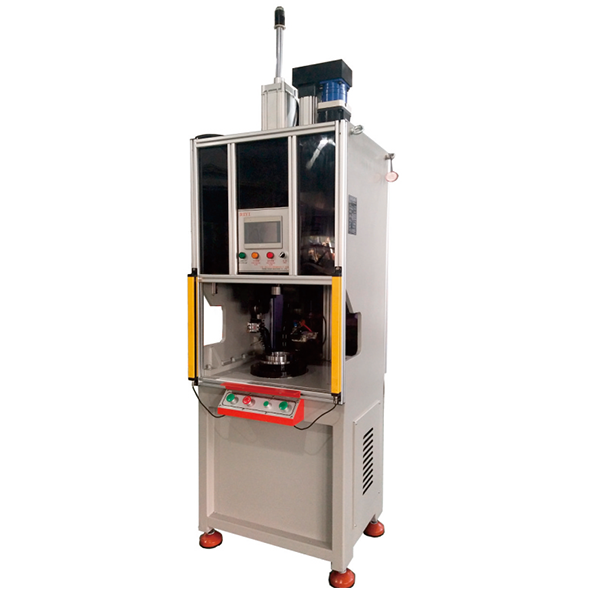

Серия FBY-K Встроенный одноколонный гидравлический пресс

Серия FBY-K Встроенный одноколонный гидравлический пресс -

FB-XG46L Токарный станок с ЧПУ

FB-XG46L Токарный станок с ЧПУ -

Серия FBS-XG Электрический сервоприводный ротационный заклепочник

Серия FBS-XG Электрический сервоприводный ротационный заклепочник -

Серия FBQ-ATL Пневматический пресс с глубоким горлом с ЧПУ

Серия FBQ-ATL Пневматический пресс с глубоким горлом с ЧПУ -

Серия FBS-XYMH Электрический сервоприводный ротационный заклепочник (Полностью автоматическое оборудование для испытания клепальных смазочных покрытий)

Серия FBS-XYMH Электрический сервоприводный ротационный заклепочник (Полностью автоматическое оборудование для испытания клепальных смазочных покрытий) -

FB-XG46-400 Токарный станок с ЧПУ с задней бабкой

FB-XG46-400 Токарный станок с ЧПУ с задней бабкой -

FB-XG50X Токарный станок с ЧПУ

FB-XG50X Токарный станок с ЧПУ -

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4 -

Серия FBQ-S Пневматические прессы портального типа

Серия FBQ-S Пневматические прессы портального типа

Связанный поиск

Связанный поиск- Завод горизонтальных пневматических прессов

- Клепальный станок характеристики

- Производители токарно-револьверных станков с чпу

- Пресс гидравлический 50

- Поставщики одноколонных сервогидравлических прессов

- Знаменитые токарные и сверлильные станки с чпу

- Ручной клепальный станок в китае

- Оборудование для испытания герметичности из китая

- Пневматические прессы с чпу

- Китай 16к20ф3 токарный станок с чпу