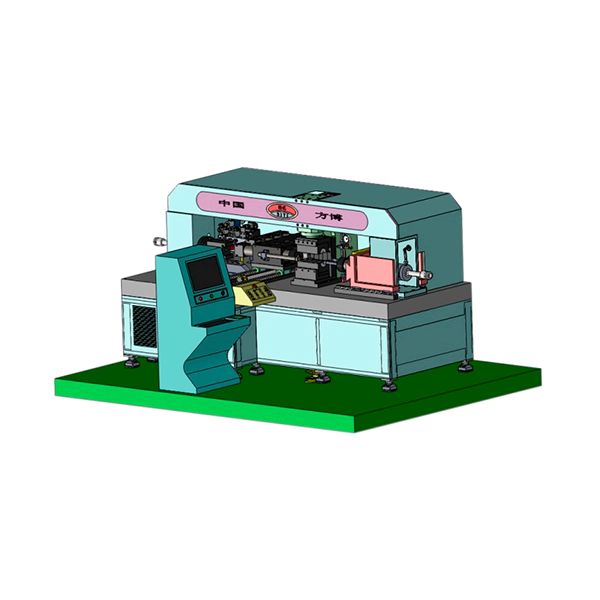

Оборудование для контроля внешнего вида

Все мы, кто работает в сфере производства, сталкивались с этой проблемой: как обеспечить стабильно высокое качество продукции, особенно когда речь заходит о визуальном контроле? Часто, вначале, проще и дешевле было полагаться на человеческий глаз. Но это, как правило, быстро становится непозволительной роскошью, особенно если производство масштабируется. С оборудованием для контроля внешнего вида вопрос становится более сложным, но и более рентабельным в долгосрочной перспективе. Сегодня поговорим о том, что реально работает, а что – просто красивый маркетинговый ход.

Проблема человеческого фактора и её масштабирование

Начиналось всё с простого: оператор вручную осматривает каждую деталь. Быстро становится понятно, что это крайне ненадежно. Усталость, невнимательность, субъективность восприятия – всё это вносит свои коррективы. Даже опытный специалист не сможет гарантировать 100% точность. А когда речь идет о тысячах деталей в час, этот подход просто не масштабируется. ВОО Юйхуань Фангбо Машинери, мы много раз сталкивались с подобной проблемой, когда клиент наращивал производство и понимал, что контроль качества вручную тормозит процесс и приводит к постоянным бракам.

Самое интересное, что люди часто недооценивают стоимость ошибки. Небольшая дефектность, которую можно было бы заметить на ранней стадии, может привести к серьезным проблемам на последующих этапах производства – от увеличения затрат на переработку до потери клиентов. Плюс, репутационный ущерб, конечно.

Типы систем контроля внешнего вида: обзор и практические соображения

Системы контроля внешнего вида можно разделить на несколько основных типов. Самые простые – это, конечно, оптические системы с использованием обычных камер и освещения. Они хорошо подходят для обнаружения дефектов типа царапин, сколов, вмятин. Но их эффективность ограничена, особенно при работе с сложными формами или неровными поверхностями.

Более продвинутые системы используют машинное зрение (автоматизированный контроль качества). Здесь применяются алгоритмы обработки изображений и компьютерного зрения, которые позволяют выявлять более широкий спектр дефектов – от незначительных изменений цвета до сложных геометрических отклонений. Важно понимать, что выбор системы машинного зрения зависит от конкретных требований производства: какие дефекты нужно обнаруживать, какая скорость производства, какой бюджет.

Освещение – ключ к успеху

Часто недооценивают роль освещения. Неправильно подобранный свет может скрыть дефект или, наоборот, сделать его более заметным. Например, использование рассеянного света может уменьшить блики и тени, что облегчит обнаружение мелких дефектов. А использование специализированных источников света (например, поляризационных) может выделить определенные типы дефектов, которые не видны при обычном освещении.

Мы однажды консультировали компанию, которая производила автомобильные детали. Они потратили немало денег на дорогостоящую систему машинного зрения, но результат был не удовлетворительным. Оказалось, что освещение было абсолютно неправильным, и система просто не могла видеть мелкие дефекты, которые были критически важны для их продукции. После внесения изменений в освещение, система начала работать гораздо эффективнее.

Сложности интеграции и калибровки

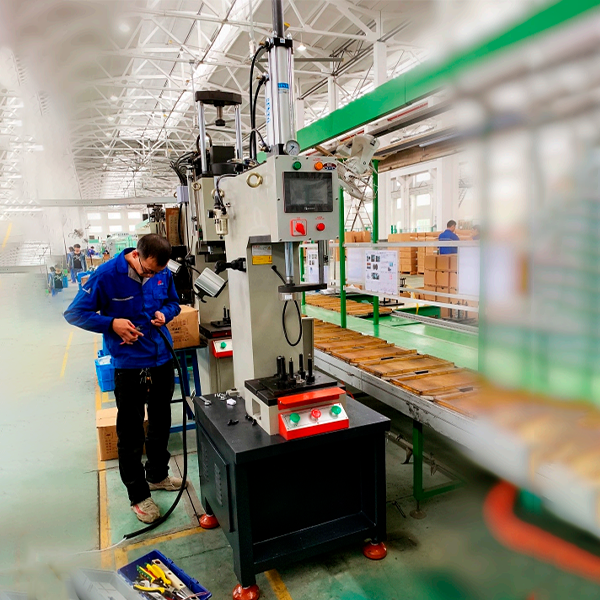

Интеграция системы контроля внешнего вида в существующую производственную линию – это отдельная задача. Нужно учитывать множество факторов: размеры и вес системы, требования к электропитанию, возможность подключения к существующей автоматизированной системе управления производством (АСУ ТП). И, конечно, калибровка системы. Это сложный и трудоемкий процесс, который требует специальных знаний и оборудования.

При работе с высокоточном оборудованием для контроля внешнего вида особенно важно правильно откалибровать систему, чтобы она соответствовала требованиям производства. Калибровка должна проводиться регулярно, чтобы избежать ошибок и обеспечить стабильную работу системы. Мы в ООО Юйхуань Фангбо Машинери предлагаем комплексные услуги по интеграции и калибровке систем контроля внешнего вида, что позволяет нашим клиентам избежать проблем и обеспечить максимальную эффективность.

Практические примеры использования

Рассмотрим несколько примеров использования систем контроля внешнего вида в различных отраслях. В автомобильной промышленности такие системы используются для контроля качества кузовных деталей, лакокрасочного покрытия, а также для обнаружения дефектов сборки. В электронике – для контроля качества печатных плат, корпусов электронных компонентов, а также для обнаружения дефектов пайки. В пищевой промышленности – для контроля качества упаковки, маркировки, а также для обнаружения дефектов продуктов питания. Этот список можно продолжать бесконечно.

Важно понимать, что выбор конкретной системы контроля внешнего вида должен быть основан на конкретных потребностях производства. Нет универсального решения, которое подходит для всех случаев. Нам часто задают вопрос: 'Стоит ли нам инвестировать в такое современное оборудование для контроля качества?'. Ответ, как правило, положительный. В долгосрочной перспективе это позволяет снизить затраты на брак, повысить качество продукции и улучшить репутацию компании.

Будущее систем автоматизированного контроля качества

Тенденция развития систем контроля внешнего вида – это все большее использование искусственного интеллекта (ИИ) и машинного обучения. Это позволяет создавать системы, которые способны самостоятельно обнаруживать дефекты, обучаться на основе данных и адаптироваться к изменяющимся требованиям производства. Кроме того, все большее распространение получают системы, которые интегрируются с другими системами автоматизации производства, что позволяет создать полностью автоматизированную линию контроля качества.

ООО Юйхуань Фангбо Машинери активно следит за развитием этих технологий и предлагает своим клиентам самые современные решения. Мы уверены, что в будущем системы автоматизированного контроля качества будут играть еще более важную роль в обеспечении высокого качества продукции и повышении конкурентоспособности предприятий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBY-ZLB Машина для сборки диска ремня насоса гидроусилителя руля

Серия FBY-ZLB Машина для сборки диска ремня насоса гидроусилителя руля -

Прецизионная гидравлическая машина для формовки концов труб с ЧПУ (многостанционная многоканальная формовочная машина может быть изготовлена на заказ)

Прецизионная гидравлическая машина для формовки концов труб с ЧПУ (многостанционная многоканальная формовочная машина может быть изготовлена на заказ) -

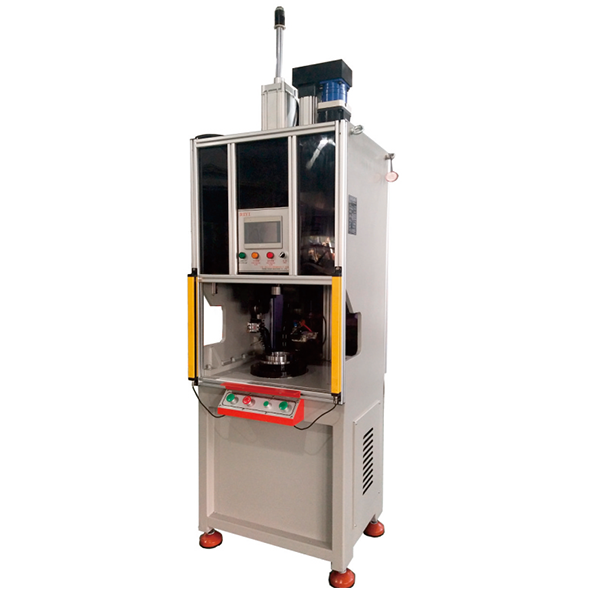

Серия FBSY-RRC Сервогидравлическая радиальная клепальная машина с ЧПУ

Серия FBSY-RRC Сервогидравлическая радиальная клепальная машина с ЧПУ -

Серия FBY-XFC Гидравлический поворотный клепальный станок с ЧПУ с пневматическими патронами

Серия FBY-XFC Гидравлический поворотный клепальный станок с ЧПУ с пневматическими патронами -

Серия FBY-XH Гидравлическая ротационная клепальная машина

Серия FBY-XH Гидравлическая ротационная клепальная машина -

Серия FBY-H Бесшумный гидравлический пресс с микровибрацией (специальное оборудование для штамповки в напольных условиях)

Серия FBY-H Бесшумный гидравлический пресс с микровибрацией (специальное оборудование для штамповки в напольных условиях) -

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика)

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика) -

Серия FBY-XKC-B Двухстанционная гидравлическая ротационная клепальная машина (PLC управление, человеко-машинный интерфейс, высокоэффективная специальная машина)

Серия FBY-XKC-B Двухстанционная гидравлическая ротационная клепальная машина (PLC управление, человеко-машинный интерфейс, высокоэффективная специальная машина) -

Серия FBQ-AT Стандартные безопасные пневматические прессы

Серия FBQ-AT Стандартные безопасные пневматические прессы -

Серия FBY-ZC Одноколонный пневмогидравлический усилитель с ЧПУ (1-50T)

Серия FBY-ZC Одноколонный пневмогидравлический усилитель с ЧПУ (1-50T) -

Серия FBS-XYMH Электрический сервоприводный ротационный заклепочник (Полностью автоматическое оборудование для испытания клепальных смазочных покрытий)

Серия FBS-XYMH Электрический сервоприводный ротационный заклепочник (Полностью автоматическое оборудование для испытания клепальных смазочных покрытий) -

Серия FBY-CC Прецизионный одностоечный гидравлический пресс с ЧПУ (разъемный тип)

Серия FBY-CC Прецизионный одностоечный гидравлический пресс с ЧПУ (разъемный тип)

Связанный поиск

Связанный поиск- Гидравлические прессы в китае 30

- Поставщики одноколонных сервогидравлических прессов

- Знаменитый наклонный токарный станок с чпу

- Поставщики гидравлических прессов 20

- Знаменитые токарные станки с чпу по металлу

- Цена тормозного клепального станка

- Кромкообрезной станок в китае

- Поставщики гидравлических прессов 500

- Поставщики двухшпиндельных токарных станков с чпу

- Рамочные сервопрессы из китая