Знаменитый токарный станок с чпу

Поиск токарного станка с ЧПУ часто порождает море информации, рекламных обещаний и… разочарований. Вроде бы, все написано, все сверкает, но реальность оказывается куда более сложной. Говорят, есть какие-то “знаменитые” модели, лидеры рынка, но на практике все гораздо индивидуальнее. На мой взгляд, главный момент – это не имя производителя, а то, как станок вписывается в конкретный производственный процесс. И откровенно говоря, многих специалистов бьют в глаза попытки перенести универсальные решения на нестандартные задачи.

Что значит 'знаменитый' в мире ЧПУ-токарных?

Когда говорят о 'знаменитом' токарном станке с ЧПУ, обычно имеют в виду модели известных брендов, которые долгое время присутствуют на рынке. Фрезерно-токарные центры, в частности, от таких производителей, как DMG Mori, Mazak, Haas – их названия, безусловно, знакомы многим. Но стоит ли считать их автоматически лучшим выбором? Я бы сказал – нет. 'Знаменитость' в данном случае скорее означает надежность, доступность сервиса и широкую распространенность запчастей. Но это не гарантия оптимальной производительности для вашей конкретной задачи. Часто оказывается, что более скромная модель, но с более продуманной конфигурацией и программным обеспечением, будет работать эффективнее и экономичнее.

Помню один случай, когда крупная металлообрабатывающая компания выбрала для нового цеха фрезерно-токарный центр высокой ценовой категории, ориентируясь на репутацию одного из лидеров. Потом выяснилось, что для их специфических деталей, с большим количеством сложных резьб и подрезных операций, более удобным и экономичным решением был другой станок – с чуть меньшей мощностью, но с более продвинутой системой автоматической настройки и оптимизации траекторий инструмента. Пришлось пересматривать всю технологическую цепочку и вкладывать дополнительные средства в обучение персонала.

Важность правильной конфигурации и программного обеспечения

Аппаратная часть – это, конечно, важно. Но не менее критична конфигурация станка, его оснастка и, что не менее существенно, программное обеспечение. Выбирая токарный станок с ЧПУ, нельзя ограничиваться только заявленными характеристиками. Важно изучить, какие системы управления и CAM-пакеты поддерживает станок. Например, современные CAM-системы позволяют оптимизировать траектории инструмента, минимизировать время обработки и повысить качество поверхности. Некоторые производители предлагают собственные CAM-системы, которые идеально заточены под их станки, но они могут быть дорогими. Иногда гораздо разумнее выбрать станок с открытой архитектурой, который поддерживает популярные CAM-системы, или даже использовать специализированные скрипты и плагины для оптимизации работы.

Однажды мы столкнулись с проблемой: новый токарный станок с ЧПУ, оснащенный современным турбированным шпинделем, оказался совершенно неsuited для обработки больших и тяжелых заготовок. Система охлаждения не справлялась, инструмент быстро изнашивался, а качество поверхности оставляло желать лучшего. Пришлось переустанавливать систему охлаждения, менять смазочные материалы и оптимизировать режимы резания. В итоге удалось добиться приемлемых результатов, но это потребовало дополнительных затрат времени и ресурсов. Впоследствии, мы выбрали другой станок, с более мощным шпинделем и более эффективной системой охлаждения – и это оказалось гораздо более правильным решением.

Особенности работы с токарным станком с ЧПУ для сложных деталей

Особое внимание стоит уделить вопросам обработки сложных деталей, с большим количеством углов, пазов и резьб. В таких случаях необходим станок с высокой точностью позиционирования и возможностью выполнения сложных траекторий инструмента. Важно, чтобы станок имел систему компенсации вибраций и возможность автоматической настройки параметров резания. Кроме того, необходимо учитывать особенности используемых материалов – сталь, алюминий, титан и т.д. Каждый материал требует своих режимов резания и используемого инструмента.

Мы часто сталкиваемся с проблемами при обработке деталей из титана. Титан – это очень твердый и хрупкий материал, который требует особого подхода. Необходимо использовать специальные инструменты с твердосплавным покрытием, оптимизировать режимы резания и обеспечить эффективное охлаждение. В противном случае, инструмент быстро изнашивается, поверхность детали получается неровной, а в худшем случае – деталь может сломаться.

Автоматизация и интеграция с другими технологиями

Современные токарные станки с ЧПУ часто оснащаются системами автоматической подачи заготовок и выгрузки готовой продукции. Это позволяет значительно повысить производительность и снизить трудозатраты. Кроме того, станки можно интегрировать с другими технологическими системами – системами управления складом, системами контроля качества и т.д. Это позволяет создать единую автоматизированную производственную линию, которая обеспечивает максимальную эффективность и прозрачность.

Например, мы внедрили систему автоматической идентификации деталей, которая позволяет автоматически сканировать штрих-коды и загружать данные о деталях в систему управления производством. Это позволяет избежать ошибок при обработке и повысить точность отслеживания деталей на всех этапах производственного процесса.

Выводы и рекомендации

В заключение хочу сказать, что выбор токарного станка с ЧПУ – это сложная задача, которая требует тщательного анализа и взвешенного подхода. Не стоит ориентироваться только на имя производителя или заявленные характеристики. Важно учитывать специфику производственного процесса, особенности обрабатываемых материалов и необходимость интеграции с другими технологическими системами. И, конечно, необходимо обращать внимание на качество сервиса и доступность запчастей.

При выборе станка, рекомендую провести тщательное технико-экономическое обоснование, проконсультироваться с опытными специалистами и, если возможно, попробовать станок в работе на небольшом объеме деталей. Это поможет избежать ошибок и выбрать станок, который будет максимально соответствовать вашим потребностям.

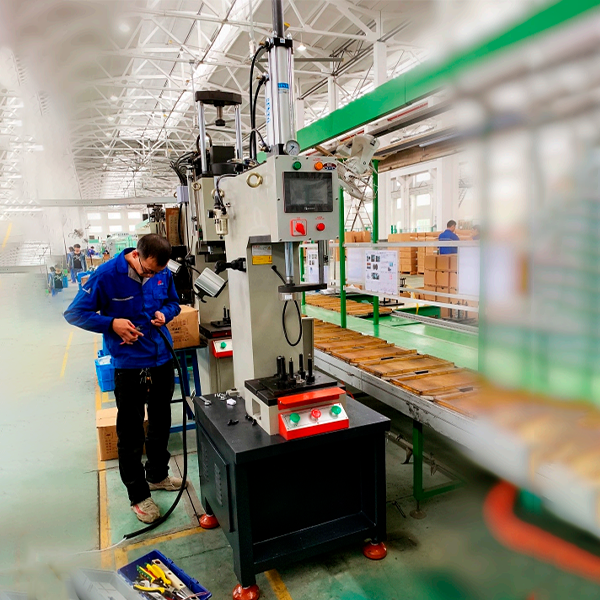

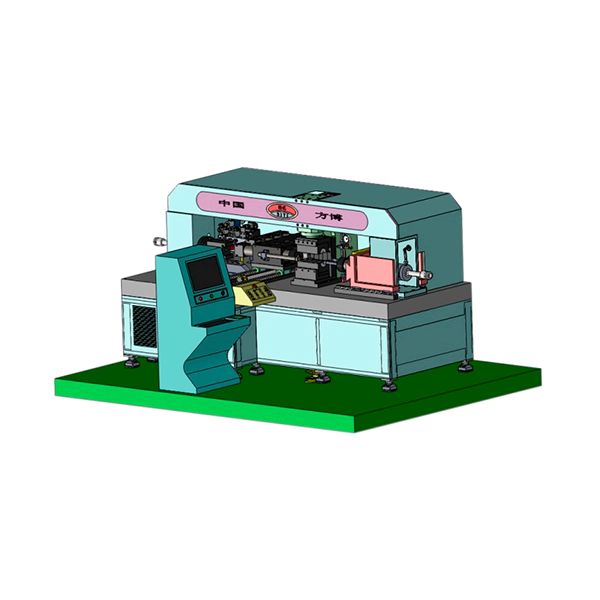

ООО Юйхуань Фангбо Машинери (https://www.fangboriyi.ru) с нашим 19-летним опытом в разработке и интеграции оборудования для автоматизированного производства, всегда готова помочь в выборе оптимального решения, соответствующего индивидуальным потребностям вашего предприятия. Мы предлагаем не только поставку оборудования, но и полный комплекс услуг – от проектирования технологических линий до обучения персонала и технической поддержки.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBY-DFC-H Двухголовочный четырехколонный гидравлический пресс с ЧПУ

Серия FBY-DFC-H Двухголовочный четырехколонный гидравлический пресс с ЧПУ -

FB-XG65-1000 Токарный станок с ЧПУ с серворевольверной головкой

FB-XG65-1000 Токарный станок с ЧПУ с серворевольверной головкой -

Серия FBY-Z Пневмогидравлический усилитель (1-50T)

Серия FBY-Z Пневмогидравлический усилитель (1-50T) -

FB-XG46-300 Токарный станок с ЧПУ

FB-XG46-300 Токарный станок с ЧПУ -

FB-XG50X Токарный станок с ЧПУ

FB-XG50X Токарный станок с ЧПУ -

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика)

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика) -

Серия FBY-X-FT Гидравлическая клепальная машина

Серия FBY-X-FT Гидравлическая клепальная машина -

FB-XG46-400 Токарный станок с ЧПУ с задней бабкой

FB-XG46-400 Токарный станок с ЧПУ с задней бабкой -

Серия FBY-PFC Четырехстоечный гидравлический пресс (1-50T)

Серия FBY-PFC Четырехстоечный гидравлический пресс (1-50T) -

Винторезная машина

Винторезная машина -

FB-XG46L Токарный станок с ЧПУ

FB-XG46L Токарный станок с ЧПУ -

Серия FBSY-CP Одноколонный сервогидравлический пресс с ЧПУ

Серия FBSY-CP Одноколонный сервогидравлический пресс с ЧПУ

Связанный поиск

Связанный поиск- Цена покупки тормозного клепального станка

- Пневматический пресс для установки фурнитуры

- Завод по производству ротационных заклепочных машин с сервоприводом

- Четырехколонный сервогидравлический пресс в китае

- Высококачественные механические гидравлические прессы

- Гидравлический клепальный станок цена

- Цена расточного станка с чпу

- Завод горизонтальных пневматических прессов

- Купить гидравлические прессы в китае

- Производители универсальных токарных станков с чпу