Знаменитый ручной клепальный станок

На рынке оборудования для штамповки и клепки существует множество предложений, обещающих высокую производительность и надежность. Но что скрывается за громкими рекламными слоганами? Сегодня я хочу поделиться своими мыслями о ручном клепальном станке – инструменте, который часто воспринимается как устаревший и неэффективный. На самом деле, его роль в определенных нишах остается значимой, и правильный выбор может решить множество задач. Попробую рассказать о своем опыте и увидеть, насколько реальны представления о его возможностях.

Почему ручной клепальный станок часто недооценивают?

Чаще всего, когда речь заходит о клепальных работах, сразу вспоминают автоматические линии. И это логично – автоматизация позволяет достичь невероятной скорости и точности. Однако, автоматизация – это дорого, и не всегда оправдана, особенно если объем работ не велик или требует высокой гибкости. Во многих случаях, ручной клепальный станок оказывается более экономичным и эффективным решением. При этом, важно учитывать не только стоимость самого станка, но и затраты на его обслуживание и обучение персонала. Часто можно увидеть, как люди недооценивают простоту освоения ручного инструмента, а также его способность работать с нестандартными материалами и деталями.

Я помню один случай, когда нам заказчик предложил автоматизированный станок для производства крепежа из особо твердого сплава. После нескольких пробных запусков выяснилось, что станок постоянно ломается, требует частых переналадок и не справляется с небольшими партиями. В итоге, мы вернулись к ручному клепальному станку с соответствующими приспособлениями, и это решение оказалось значительно более надежным и экономичным. Это показывает, что не всегда высокая стоимость автоматизации гарантирует более эффективную работу.

Гибкость и адаптивность – ключевые преимущества

Один из главных плюсов ручного клепального станка – это его гибкость. Его легко перенастроить для работы с разными размерами деталей, разными материалами и разными типами крепежа. Не нужно менять целые системы и адаптировать сложные программы, достаточно просто заменить оснастку. Это особенно важно при производстве серийных партий с небольшим разнообразием деталей или при необходимости быстрого переключения между разными видами продукции. Например, для производства нестандартных крепежных элементов по индивидуальным чертежам, ручной станок – это часто единственный реалистичный вариант.

Я работал с одним производителем сложного оборудования, который использовал ручной клепальный станок для изготовления уникальных крепежных элементов, необходимых для сборки его машин. Эти элементы были нестандартными по форме и размерам, и их невозможно было произвести на автоматическом оборудовании. Ручной станок позволил им эффективно решать эту задачу, не тратя время и ресурсы на разработку и производство специальной автоматизированной линии. Это было настоящим спасением для них.

Типы ручных клепальных станков: что выбрать?

Существует несколько типов ручных клепальных станков, каждый из которых подходит для определенных задач. Это могут быть настольные модели, передвижные модели, а также специализированные станки для клепки гаек, шпилек и других крепежных элементов. При выборе станка необходимо учитывать следующие факторы: тип производимого крепежа, требуемая точность, объем производства и доступное пространство. Важно также обратить внимание на качество изготовления станка, удобство работы и наличие запасных частей.

Лично я склоняюсь к настольным моделям, особенно для небольших мастерских и производств. Они компактные, удобные в использовании и относительно недорогие. Но для более интенсивной работы и клепки тяжелых деталей лучше использовать передвижные модели или специализированные станки с механической или гидравлической подачей. При выборе станка важно не забывать о качестве оснастки – именно от нее зависит качество и долговечность клепаных соединений. Не стоит экономить на оснастке, лучше приобрести качественные инструменты, которые прослужат долго.

Проблемы и решения при работе с ручным клепальным станком

Работа с ручным клепальным станком не лишена трудностей. Это требует определенных навыков и опыта, а также внимания к деталям. Одна из распространенных проблем – это неточность клепаных соединений. Это может быть вызвано некачественной оснасткой, неправильной настройкой станка или недостаточной квалификацией оператора. Для решения этой проблемы необходимо использовать качественную оснастку, тщательно настраивать станок и обучать персонал.

Еще одна проблема – это физическая нагрузка на оператора. Клепка – это довольно трудоемкий процесс, который требует хорошей физической подготовки. Для снижения физической нагрузки можно использовать специальные приспособления, такие как подставки и упоры. Важно также соблюдать правила техники безопасности и использовать средства индивидуальной защиты. В целом, работа с ручным клепальным станком требует определенной сноровки и опыта, но при правильном подходе и соблюдении техники безопасности она может быть вполне комфортной и продуктивной.

Заключение: ручной клепальный станок – актуален и сегодня

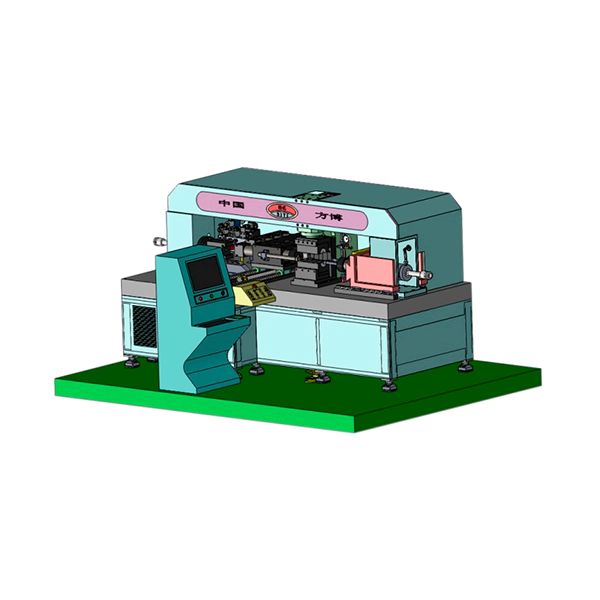

Несмотря на развитие автоматизации, ручной клепальный станок остается актуальным и востребованным инструментом в различных отраслях промышленности. Его гибкость, адаптивность и экономичность позволяют решать задачи, которые не под силу автоматизированным системам. Главное – правильно выбрать станок, оснастку и обучить персонал. Я уверен, что в будущем роль ручного клепального станка будет только возрастать, особенно в тех нишах, где важна гибкость и возможность быстрого переключения между разными видами продукции. ООО Юйхуань Фангбо Машинери, как компания с 19-летним опытом в области автоматизированного производства, понимает важность сочетания современных технологий и традиционных методов, и предлагает широкий спектр оборудования для клепки и штамповки, от автоматизированных линий до ручных станков.

В конечном счете, выбор между автоматическим и ручным клепальным станком зависит от конкретных задач и условий работы. Не стоит слепо доверять рекламным обещаниям и автоматизировать все подряд. Важно провести тщательный анализ и выбрать наиболее эффективное и экономически выгодное решение. Я думаю, что ручной клепальный станок, при правильном использовании, может быть надежным и долговечным помощником в любом производстве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBS-C-A Настольные электрические сервопрессы

Серия FBS-C-A Настольные электрические сервопрессы -

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4 -

Серия FBY-KP Встроенный одноколонный гидравлический пресс (50-500 т)

Серия FBY-KP Встроенный одноколонный гидравлический пресс (50-500 т) -

Серия FBY-K Встроенный одноколонный гидравлический пресс

Серия FBY-K Встроенный одноколонный гидравлический пресс -

Серия FBY-MTC10 Мобильный настольный гидравлический пресс

Серия FBY-MTC10 Мобильный настольный гидравлический пресс -

FB-XG40X Токарный станок с ЧПУ

FB-XG40X Токарный станок с ЧПУ -

Прецизионная гидравлическая машина для формовки концов труб с ЧПУ (многостанционная многоканальная формовочная машина может быть изготовлена на заказ)

Прецизионная гидравлическая машина для формовки концов труб с ЧПУ (многостанционная многоканальная формовочная машина может быть изготовлена на заказ) -

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный)

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный) -

FB-XG52Y Токарный станок с ЧПУ с силовой револьверной головкой

FB-XG52Y Токарный станок с ЧПУ с силовой револьверной головкой -

Серия FBY-X Гидравлическая ротационная клепальная машина (нижняя ротационная клепка)

Серия FBY-X Гидравлическая ротационная клепальная машина (нижняя ротационная клепка) -

Серия FBQ-AL Пневматические прессы с глубокой горловиной

Серия FBQ-AL Пневматические прессы с глубокой горловиной -

Серия FBQ-ATL Пневматический пресс с глубоким горлом с ЧПУ

Серия FBQ-ATL Пневматический пресс с глубоким горлом с ЧПУ

Связанный поиск

Связанный поиск- Знаменитая пескоструйная машина

- Производители тормозных колодочных клепальных машин для покупки

- Заклепочный станок в китае

- Завод по обслуживанию гидравлических прессов

- Завод по производству сервопрессов рамного типа

- Поставщики пневматических прессов с принципом работы

- Испытания на крутящий момент в китае

- Цена клепального станка купить

- Высококачественный гидравлический клепальный станок для тормозных колодок

- Производители аксессуаров для клепальных машин