Знаменитые расточные станки с чпу

Расточные станки с ЧПУ – тема, которую часто обсуждают, особенно в контексте модернизации производства. Но нередко вокруг них создается ореол недостижимости, словно это что-то волшебное, что решит все проблемы. На самом деле, как и с любым сложным оборудованием, здесь есть свои нюансы, свои подводные камни и, конечно, свои звезды. И речь не всегда идет о самых именитых производителях – иногда самые эффективные решения оказываются менее известными, но идеально подходящими для конкретной задачи. В этой статье я попытаюсь поделиться своими наблюдениями и опытом, основанным на работе с различными моделями и клиентами.

Миф о 'лучшем' производителе

Один распространенный миф – это поиск 'лучшего' производителя. Конечно, у каждого есть свои сильные стороны. Итальянцы известны своей точностью и технологичностью, немцы – надежностью и долговечностью, а японцы – инновациями и автоматизацией. Но идеального универсального варианта не существует. Что действительно важно – это соответствие станка конкретным задачам, материал, который нужно обрабатывать, объемы производства и, конечно, бюджет. Мы часто сталкиваемся с ситуацией, когда компания стремится купить самый дорогой и 'престижный' станок, не учитывая, что более скромная модель с оптимальным набором функций будет работать эффективнее и экономичнее.

Например, мы когда-то занимались интеграцией станка, купленного по рекомендации большого клиента, который хотел 'самое современное'. Это был действительно технологичный агрегат, но его настройка оказалась чрезвычайно сложной, а обучение персонала – длительным и дорогостоящим. В итоге, производительность была ниже, чем у более простого станка другой марки, который требовал меньше внимания и был быстрее освоен операторами.

Ключевые параметры при выборе расточного станка с ЧПУ

Какие параметры стоит учитывать при выборе? Это, конечно, мощность, точность позиционирования, диапазон перемещения по осям, скорость подачи и резания, а также наличие автоматических систем смены инструмента (ATC) и контроля инструмента (DCS). Но я бы добавил еще несколько важных моментов. Например, надежность системы охлаждения – она критически важна для длительной и стабильной работы станка, особенно при обработке твердых материалов. Также стоит обратить внимание на удобство обслуживания и доступность запасных частей.

Мы часто видим, как компании пренебрегают этими деталями, выбирая станок только по заявленным характеристикам. В итоге, в процессе эксплуатации возникают проблемы с перегревом, поломками и сложностями с поиском запчастей, что приводит к простою производства и дополнительным затратам.

Точность и стабильность – неразделимые понятия

Точность – это, конечно, важно, но не менее важно – это стабильность. Даже самый точный станок будет бесполезен, если его работа будет нестабильной и подверженной вибрациям. Это может быть связано с несовершенством конструкции, некачественными подшипниками или неправильной установкой. В нашем опыте мы неоднократно сталкивались с проблемами вибрации, которые негативно влияли на качество обработки деталей. Решение – комплексный подход, включающий в себя правильный выбор станка, его установку и настройку, а также регулярное техническое обслуживание.

Важность программного обеспечения

Не стоит недооценивать роль программного обеспечения. Современные расточные станки с ЧПУ работают на сложных системах, требующих специальных навыков и знаний. Убедитесь, что программное обеспечение станка совместимо с вашим CAD/CAM-пакетом и что у вас есть возможность получать техническую поддержку от производителя.

Реальные примеры из практики

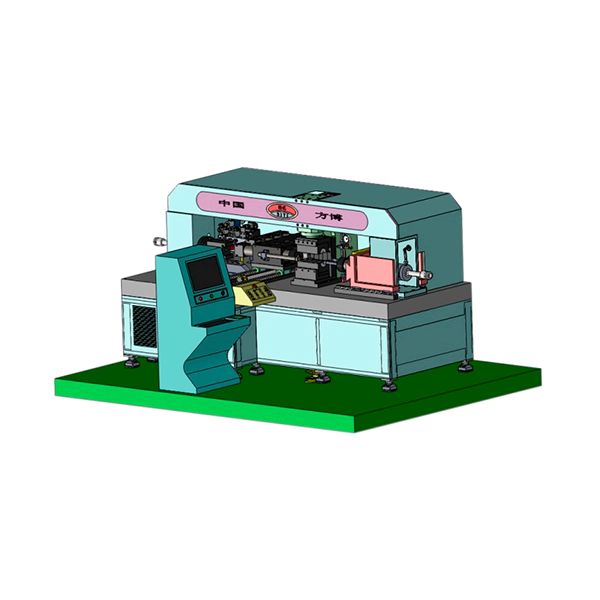

Один из интересных проектов – это модернизация производства деталей для авиационной промышленности. Клиенту требовался станок, способный обрабатывать титановые сплавы с высокой точностью и минимальными отклонениями. После тщательного анализа рынка мы выбрали станок от европейского производителя – ООО Юйхуань Фангбо Машинери (https://www.fangboriyi.ru). В первую очередь нас привлекли их решения в области высокоточной обработки, а также их способность к индивидуальной настройке. Более того, нам понравился их подход к комплексному сопровождению, включающему обучение персонала и техническую поддержку.

Результат превзошел все ожидания. Станок позволил значительно повысить производительность и качество обработки деталей, а также сократить количество отходов. Конечно, это потребовало определенных инвестиций и времени на внедрение, но в конечном итоге окупалось. Этот пример показывает, что правильно выбранный и настроенный станок с ЧПУ может стать мощным инструментом для повышения конкурентоспособности предприятия.

Ошибки, которых стоит избегать

Ошибки при выборе и внедрении расточных станков с ЧПУ случаются, и их важно знать, чтобы избежать. Одна из самых распространенных – это недооценка важности обучения персонала. Без квалифицированных операторов и программистов даже самый современный станок не сможет работать эффективно.

Другая ошибка – это пренебрежение техническим обслуживанием. Регулярная диагностика, смазка и замена изношенных деталей – это залог долгой и бесперебойной работы станка. Мы рекомендуем заключать договор на техническое обслуживание с квалифицированной сервисной компанией.

В заключение

Выбор расточного станка с ЧПУ – это сложный процесс, требующий тщательного анализа рынка и учета всех факторов. Не стоит слепо доверять рекламе и обещаниям производителей. Важно понимать свои потребности, изучать характеристики станков и обращаться за консультацией к опытным специалистам. И помните, 'лучший' станок – это тот, который идеально подходит для ваших задач и обеспечивает максимальную отдачу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBSY-XHC Сервогидравлический ротационный заклепочник

Серия FBSY-XHC Сервогидравлический ротационный заклепочник -

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный)

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный) -

Серия FBSY-WS Высокоточная горизонтальная сервогидравлическая пресс-машина

Серия FBSY-WS Высокоточная горизонтальная сервогидравлическая пресс-машина -

FB-XG65-1000 Токарный станок с ЧПУ с серворевольверной головкой

FB-XG65-1000 Токарный станок с ЧПУ с серворевольверной головкой -

Прецизионная гидравлическая машина для формовки концов труб с ЧПУ (многостанционная многоканальная формовочная машина может быть изготовлена на заказ)

Прецизионная гидравлическая машина для формовки концов труб с ЧПУ (многостанционная многоканальная формовочная машина может быть изготовлена на заказ) -

Масляная машина, машина для нанесения покрытия, машина для нанесения клея

Масляная машина, машина для нанесения покрытия, машина для нанесения клея -

Серия FBY-XK Гидравлический поворотный клепальный станок (верхний поворотный клепальный станок)

Серия FBY-XK Гидравлический поворотный клепальный станок (верхний поворотный клепальный станок) -

Серия FBY-Z Пневмогидравлический усилитель (1-50T)

Серия FBY-Z Пневмогидравлический усилитель (1-50T) -

Серия FBQ-ATL Пневматический пресс с глубоким горлом с ЧПУ

Серия FBQ-ATL Пневматический пресс с глубоким горлом с ЧПУ -

Серия FBY-D Одноколонный гидравлический пресс с высоким открытием (U-образное открытие)

Серия FBY-D Одноколонный гидравлический пресс с высоким открытием (U-образное открытие) -

Серия FBY-CC Прецизионный одностоечный гидравлический пресс с ЧПУ (разъемный тип)

Серия FBY-CC Прецизионный одностоечный гидравлический пресс с ЧПУ (разъемный тип) -

Серия FBY-CC-P Быстродействующий одностоечный гидравлический пресс с ЧПУ (разъемный тип)

Серия FBY-CC-P Быстродействующий одностоечный гидравлический пресс с ЧПУ (разъемный тип)

Связанный поиск

Связанный поиск- Высококачественные вертикальные пневматические прессы

- Производители сервогидравлических клепальных машин

- Гидравлические прессы в китае 3

- Пневматический пресс устройство

- Производители расточных станков с чпу

- Известные 15-тонные гидравлические прессы

- Высокое качество токарный станок с чпу по металлу

- Знаменитые токарные станки с чпу по металлу

- Высококачественные двухшпиндельные токарные станки с чпу

- Высококачественные гидравлические прессы 20