Знаменитые грузовые колодки клепальный станок

Пожалуй, сейчас, когда все вокруг кричит о 'модном' и 'современном', слишком часто забывают о фундаментальных вещах. А ведь клепальный станок, особенно при работе с грузовыми колодками, – это именно тот случай, когда надежность и проверенная временем конструкция важнее всего. Случайно наткнулся на обсуждение 'знаменитых' моделей, и решил поделиться своими мыслями. Что это вообще значит – 'знаменитый'? Может, это те, что выдерживают самые суровые нагрузки? Или те, о которых рассказывают в мастерских как о надежных помощниках? Я бы сказал, что это комбинация всего этого, плюс опыт, накопленный годами использования. И это не просто станок, это инвестиция в производство.

Что на самом деле подразумевается под 'знаменитостью' в сфере клепальных станков?

Когда говорят о 'знаменитых' клепальных станках для грузовых колодок, часто имеют в виду модели, зарекомендовавшие себя в отрасли. Но критерии 'знаменитости' могут быть разными. Для кого-то это высокая производительность и минимальное время простоя. Для другого – неприхотливость в обслуживании и доступность запасных частей. Особенно в нашем регионе, где условия эксплуатации могут быть весьма неблагоприятными, это критично. Я часто сталкиваюсь с ситуациями, когда очень 'модные' модели, с их сложными электронными системами, оказываются совершенно непригодными для работы в условиях повышенной влажности или пыли. В таких случаях, проверенный временем механический клепальный станок с надежной конструкцией становится лучшим выбором.

Более того, 'знаменитый' клепальный станок, по моему мнению, должен быть не только надежным, но и адаптируемым. При производстве грузовых колодок часто приходится переходить от небольших партий к большим, и станок должен быть способен быстро адаптироваться к изменениям. Современные модели, хоть и предлагают широкие возможности настройки, не всегда позволяют быстро и эффективно менять параметры, особенно если требуется высокая точность.

Опыт работы с различными моделями: что понравилось, а что нет

За годы работы я видел множество клепальных станков. От простых, советских моделей, до современных, импортных. Среди импортных, конечно, есть 'звезды', которые рекламируют производители. Но в реальной практике не всегда оказывается, что они оправдывают свою стоимость. Например, некоторое время мы использовали модель фирмы [название компании, например, 'XYZ Maschinen'], которая пообещала высокую производительность и низкие эксплуатационные расходы. Но через год использования выяснилось, что техническое обслуживание обходится очень дорого, а запасные части найти практически невозможно.

Зато, проверенные временем станки от [например, 'Клепальный завод имени Н.И. Кузнецова'] показывают себя надежно. Да, они могут быть не самыми быстрыми, но они работают стабильно, требуют минимального обслуживания, и запчасти всегда доступны. Конечно, у них нет всех 'фишек' и 'умных' функций, которые предлагают новые модели, но для производства грузовых колодок это зачастую излишество.

Проблема с подачей материала: распространенная проблема и ее решение

Одна из самых распространенных проблем, с которой я сталкиваюсь при работе с клепальными станками, это проблемы с подачей материала. Особенно это актуально при работе с большими грузовыми колодками. Недостаточная подача приводит к заклиниванию, деформации деталей и, как следствие, к простою производства. Существует несколько способов решить эту проблему: оптимизация системы подачи материала, регулировка скорости и силы клепки, а также использование специальных приспособлений для фиксации деталей. Но часто самое простое решение – это правильная настройка станка и регулярная смазка всех подвижных частей. Звучит банально, но работает.

Например, однажды мы столкнулись с проблемой неравномерной подачи материала при использовании станка [модель станка]. Оказалось, что причина в небольшом отклонении в геометрии вала подачи. После его точной обрезки проблема была решена, и станок снова заработал как часы.

Современные тенденции и будущее клепального производства

Сейчас наблюдается тенденция к автоматизации клепальных станков, внедрению систем управления и контроля. Это позволяет повысить производительность и снизить количество ошибок. Однако, я считаю, что человеческий фактор по-прежнему играет важную роль. Квалифицированный оператор, который умеет правильно настраивать и обслуживать станок, может значительно повысить его эффективность. Кроме того, нельзя забывать о безопасности. Современные клепальные станки должны быть оборудованы всеми необходимыми средствами защиты, чтобы предотвратить травмы.

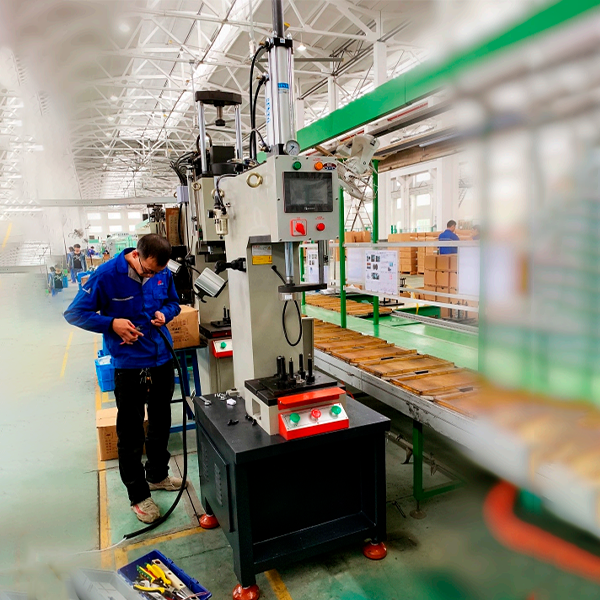

ООО Юйхуань Фангбо Машинери, как компания с многолетним опытом в области разработки и производства оборудования для автоматизированного производства, активно внедряет новые технологии в свою продукцию. Они предлагают не только клепальные станки, но и комплексные решения для автоматизации производства, включающие в себя системы управления, датчики контроля и программное обеспечение. Их подход позволяет оптимизировать производственные процессы и повысить эффективность работы предприятий.

Вывод: надежность и проверенная временем конструкция - залог успеха

В конечном итоге, выбор клепального станка для грузовых колодок – это сложный процесс, который требует учета множества факторов. Не стоит гнаться за последними технологическими новинками, лучше выбрать надежную и проверенную временем конструкцию, которая будет служить вам верой и правдой долгие годы. И помните, важно не только купить хороший станок, но и правильно его настроить и обслуживать. Это – залог стабильной и эффективной работы вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBY-K Встроенный одноколонный гидравлический пресс

Серия FBY-K Встроенный одноколонный гидравлический пресс -

Серия FBY-ZC Одноколонный пневмогидравлический усилитель с ЧПУ (1-50T)

Серия FBY-ZC Одноколонный пневмогидравлический усилитель с ЧПУ (1-50T) -

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный)

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный) -

Серия FBY-KS Одноколонный гидравлический пресс (сигнализация превышения давления)

Серия FBY-KS Одноколонный гидравлический пресс (сигнализация превышения давления) -

Серия FBY-XK Гидравлический поворотный клепальный станок (верхний поворотный клепальный станок)

Серия FBY-XK Гидравлический поворотный клепальный станок (верхний поворотный клепальный станок) -

FB-XG50Y Токарный станок с ЧПУ с силовой револьверной головкой

FB-XG50Y Токарный станок с ЧПУ с силовой револьверной головкой -

Масляная машина, машина для нанесения покрытия, машина для нанесения клея

Масляная машина, машина для нанесения покрытия, машина для нанесения клея -

Серия FBY-XKC-B Двухстанционная гидравлическая ротационная клепальная машина (PLC управление, человеко-машинный интерфейс, высокоэффективная специальная машина)

Серия FBY-XKC-B Двухстанционная гидравлическая ротационная клепальная машина (PLC управление, человеко-машинный интерфейс, высокоэффективная специальная машина) -

Серия FBQ-S Пневматические прессы портального типа

Серия FBQ-S Пневматические прессы портального типа -

Серия FBY-CC Прецизионный одностоечный гидравлический пресс с ЧПУ (разъемный тип)

Серия FBY-CC Прецизионный одностоечный гидравлический пресс с ЧПУ (разъемный тип) -

FB-XG65-1000 Токарный станок с ЧПУ с серворевольверной головкой

FB-XG65-1000 Токарный станок с ЧПУ с серворевольверной головкой -

Серия FBY-XHC Гидравлический поворотный клепальный станок с ЧПУ

Серия FBY-XHC Гидравлический поворотный клепальный станок с ЧПУ

Связанный поиск

Связанный поиск- Высококачественные гидравлические прессы 30

- Завод орбитального клепального станка

- Оборудование для контроля внешнего вида в китае

- Клеевая машина

- Цена гидравлического пресса вес

- Сервогидравлический поворотный клепальный станок китай

- Оборудование для испытания герметичности из китая

- Четырехколонный гидравлический пресс с чпу

- Поставщики четырехколонных гидравлических прессов

- Завод ручного клепального станка