Знаменитое оборудование для проверки внешнего вида

В последнее время все чаще слышу разговоры об 'автоматизации контроля качества' и 'интеллектуальных решениях' для проверки внешнего вида продукции. И это, безусловно, правильно. Но, знаете, иногда кажется, что забывают о базовых вещах – о понимании, *что именно* мы хотим контролировать и *как* лучше всего это сделать. Многие пытаются сразу внедрить самые дорогие системы, забывая о том, что зачастую оптимальным решением будет сочетание проверенных временем технологий и грамотно настроенного оборудования. Иногда самый 'знаменитый' гаджет оказывается бесполезным, если он не соответствует специфике производства и требованиям к качеству.

Что мы понимаем под 'знаменитым оборудованием для проверки внешнего вида'?

Под знаменитым оборудованием для проверки внешнего вида я понимаю широкий спектр устройств – от простых визуальных систем до сложных многомодовых комплексов, включающих в себя машинное зрение, инфракрасные датчики, лазерное сканирование и другие технологии. Важно понимать, что 'знаменитость' в данном случае – это не только бренд, но и репутация, подтвержденная практическим опытом и положительными отзывами. Речь идет об оборудовании, которое зарекомендовало себя в различных отраслях промышленности, способно решать широкий круг задач и обладает высокой надежностью. Это не обязательно самое дорогое решение, но всегда оптимальное с точки зрения цены и качества.

Современные тенденции склоняются к интеграции систем контроля качества в производственный процесс – от входного контроля сырья до финальной проверки готовой продукции. Это позволяет выявлять дефекты на ранних стадиях, минимизировать потери и повысить общую эффективность производства. Однако, не стоит забывать о важности человеческого фактора – квалифицированный персонал, способный анализировать данные и принимать решения, остается ключевым элементом успешной системы контроля качества. И именно поэтому важно, чтобы выбранное оборудование для проверки внешнего вида было максимально удобным в использовании и предоставляло понятную информацию.

Визуальные системы контроля: классика, которая работает

Визуальные системы контроля (VCA) – это, пожалуй, самое распространенное и доступное решение для проверки внешнего вида. Они позволяют выявлять дефекты, такие как царапины, сколы, загрязнения и другие визуальные недочеты. Современные VCA оснащены мощными алгоритмами обработки изображений, которые позволяют автоматически обнаруживать даже самые незначительные дефекты. В моей практике был случай, когда внедрение VCA позволило снизить количество брака на 15%, что существенно повлияло на общую рентабельность производства.

Но тут есть нюанс. Просто купить VCA недостаточно. Необходимо тщательно настроить систему под конкретные условия производства, учесть особенности продукции и правильно выбрать параметры обработки изображений. Если этого не сделать, то система может выдавать ложные срабатывания или пропускать реальные дефекты. К тому же, VCA не всегда справляются с контролем сложных форм и поверхностей. В таких случаях могут потребоваться дополнительные датчики и алгоритмы обработки изображений.

При выборе визуальной системы я всегда обращаю внимание на следующие параметры: разрешение камеры, скорость обработки изображений, наличие алгоритмов компенсации освещения и наличие возможности интеграции с другими системами управления производством. Также важна простота настройки и обслуживания. В идеале, система должна быть максимально автоматизированной и не требовать постоянного вмешательства оператора. Кстати, в ООО Юйхуань Фангбо Машинери я видел очень интересные примеры внедрения VCA в различных отраслях, включая производство электроники и автомобильных деталей.

Инфракрасные датчики: невидимые дефекты

Инфракрасные датчики позволяют обнаруживать дефекты, которые не видны невооруженным глазом – например, трещины, сколы и внутренние дефекты. Они основаны на принципе тепловизионного контроля и позволяют выявлять различия в тепловом излучении различных участков поверхности. Это особенно актуально для контроля сложных форм и материалов, а также для выявления дефектов, которые трудно обнаружить визуально.

Инфракрасные датчики часто используются для контроля качества сварных швов, металлических поверхностей и керамических изделий. Они позволяют выявлять дефекты, такие как трещины, поры и неоднородности. Преимуществом инфракрасных датчиков является их высокая чувствительность и возможность работы в условиях изменяющегося освещения. Однако, они также имеют свои ограничения – например, они не могут обнаруживать дефекты, которые не влияют на тепловое излучение.

В прошлом я сталкивался с проблемой контроля качества керамической плитки. Визуальный контроль был трудоемким и не всегда эффективным. Внедрение инфракрасного датчика позволило автоматизировать процесс контроля и снизить количество брака на 20%. Ключевым фактором успеха было правильное калибрование датчика и выбор оптимальных параметров обработки данных. Также важно учитывать, что инфракрасные датчики могут быть чувствительны к внешним воздействиям, таким как температура и влажность.

Лазерное сканирование: точность и детализация

Лазерное сканирование позволяет получать трехмерные модели объектов и сравнивать их с эталонными образцами. Это особенно полезно для контроля геометрии и размеров изделий, а также для выявления незначительных деформаций и отклонений от нормы. Лазерное сканирование широко используется в машиностроении, авиастроении и других отраслях, где требуется высокая точность и детализация.

Лазерные сканеры могут быть стационарными или мобильными. Стационарные сканеры используются для контроля крупных объектов, а мобильные сканеры – для контроля изделий, которые трудно переместить. Преимуществом лазерного сканирования является его высокая точность и возможность получения трехмерных данных. Однако, оно также имеет свои ограничения – например, оно может быть дорогим и требовать квалифицированного персонала для обработки данных.

В одном из проектов мы использовали лазерное сканирование для контроля качества деталей авиационного двигателя. Это позволило нам выявить незначительные деформации, которые не были заметны при визуальном осмотре. В результате удалось избежать серьезных проблем с надежностью двигателя. Важно помнить, что для получения точных результатов необходимо правильно настроить сканер и использовать подходящие алгоритмы обработки данных. ООО Юйхуань Фангбо Машинери также предлагает решения в области лазерного сканирования для контроля качества.

Выводы и рекомендации

Итак, знаменитое оборудование для проверки внешнего вида – это не просто модный тренд, а необходимость для любого производителя, который стремится к высокому качеству продукции. Выбор оптимального решения зависит от множества факторов – от специфики производства до бюджета и требований к точности. Важно не только купить современное оборудование, но и грамотно настроить его, обучить персонал и постоянно совершенствовать систему контроля качества.

Я бы рекомендовал не гнаться за самыми дорогими и 'знаменитыми' системами, а тщательно анализировать потребности производства и выбирать оборудование, которое наиболее эффективно решает поставленные задачи. Не стоит забывать и о возможности комбинирования различных технологий – например, визуального контроля с инфракрасным или лазерным сканированием. И, конечно, важно не забывать о человеческом факторе – квалифицированный персонал, способный анализировать данные и принимать решения, остается ключевым элементом успешной системы контроля качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FB-XG52-750 Токарный станок с ЧПУ с серворевольверной головкой

FB-XG52-750 Токарный станок с ЧПУ с серворевольверной головкой -

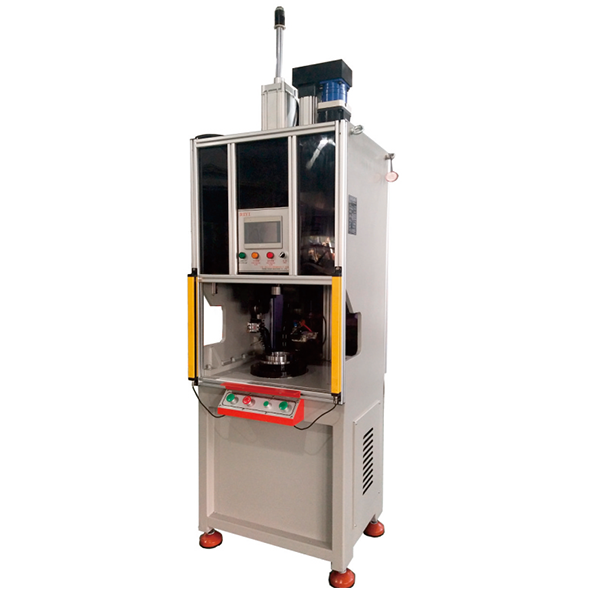

Серия FBY-KS Одноколонный гидравлический пресс (сигнализация превышения давления)

Серия FBY-KS Одноколонный гидравлический пресс (сигнализация превышения давления) -

Серия FBQ-ATL Безопасные пневматические прессы с глубокой горловиной

Серия FBQ-ATL Безопасные пневматические прессы с глубокой горловиной -

Серия FBY-X Гидравлическая ротационная клепальная машина (нижняя ротационная клепка)

Серия FBY-X Гидравлическая ротационная клепальная машина (нижняя ротационная клепка) -

Серия FBY-XKC Гидравлический клепальный станок с ЧПУ (верхний поворотный клепальный станок)

Серия FBY-XKC Гидравлический клепальный станок с ЧПУ (верхний поворотный клепальный станок) -

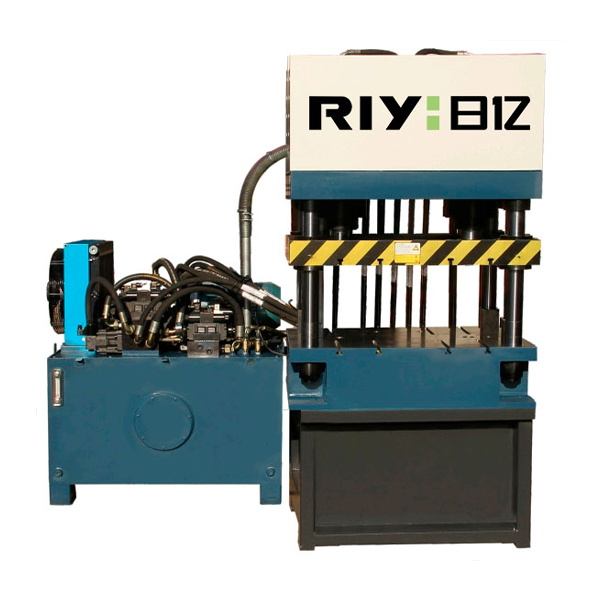

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика)

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика) -

Серия FBSY-F Четырехколонный сервогидравлический пресс PTFE материала трубы прессования и формовки интегрированная машина

Серия FBSY-F Четырехколонный сервогидравлический пресс PTFE материала трубы прессования и формовки интегрированная машина -

FB-XG46-400 Токарный станок с ЧПУ с задней бабкой

FB-XG46-400 Токарный станок с ЧПУ с задней бабкой -

Серия FBY-DD Двухцилиндровый гидравлический пресс двойного действия с четырьмя колоннами

Серия FBY-DD Двухцилиндровый гидравлический пресс двойного действия с четырьмя колоннами -

FB-XG50X Токарный станок с ЧПУ

FB-XG50X Токарный станок с ЧПУ -

Серия FBY-CC-P Быстродействующий одностоечный гидравлический пресс с ЧПУ (разъемный тип)

Серия FBY-CC-P Быстродействующий одностоечный гидравлический пресс с ЧПУ (разъемный тип) -

Серия FBY-ZCC Четырехколонный пневмогидравлический усилитель с ЧПУ

Серия FBY-ZCC Четырехколонный пневмогидравлический усилитель с ЧПУ

Связанный поиск

Связанный поиск- Чпу гидравлический пресс машина китай

- Поставщики механических гидравлических прессов

- Знаменитый клепальный станок купить

- Оборудование для пресс-формования шпоночного вала рулевого колеса

- Цена гидравлических прессов

- Знаменитый затяжной станок

- Знаменитый гидравлический пресс 12

- Завод гидравлического пресса масло

- Поставщики гидравлических прессов 10

- Пневматические прессы для сборки