Знаменитое оборудование для визуального контроля

Визуальный контроль… Каждый производитель, столкнувшись с необходимостью обеспечения качества, задумывается об этом. Часто сразу бросается в глаза рынок визуального контроля, где предлагается огромное количество решений – от простых камер до сложных систем машинного зрения. Но часто, на мой взгляд, люди переоценивают 'знаменитость' конкретного оборудования, фокусируясь больше на бренде, чем на реальных потребностях производства. Иногда, самый дорогой и 'престижный' аппарат оказывается не самым эффективным в конкретном контексте.

Проблема выбора: как не потеряться в море предложений

Действительно, выбор современного оборудования для визуального контроля – задача не из легких. С одной стороны, рынок переполнен производителями. С другой – технологии развиваются невероятно быстро, что приводит к постоянному появлению новых, более совершенных решений. Встречаются компании, которые обещают чудеса автоматизации, но на практике оказывается, что внедрение такого оборудования требует значительных усилий по настройке и адаптации. И тут возникает вопрос: что действительно необходимо, а что – просто маркетинговый ход?

Нельзя забывать о специфике производства. Что контролируется? Какой уровень детализации требуется? Какие требования к скорости обработки изображений? Все это критически важно учитывать. Иначе, можно потратить немалые деньги на оборудование, которое не решит поставленные задачи, а станет лишь дорогостоящим элементом интерьера.

Наши ошибки и уроки: от сложных систем к простым решениям

В нашей практике, к сожалению, было много примеров, когда закупали очень сложное оборудование для визуального контроля, полагая, что это – гарантия высокого качества. Например, однажды нам заказали систему машинного зрения с множеством камер, продвинутыми алгоритмами и сложным программным обеспечением для контроля мелких дефектов на высокоскоростной линии. В итоге, система оказалась слишком чувствительной и часто выдавала ложные срабатывания, что приводило к остановке линии и значительным потерям. Потом выяснилось, что для контроля именно этих дефектов достаточно было использовать более простое решение – комбинацию качественной камеры и базового программного обеспечения с ручной настройкой.

Это был горький опыт, но он научил нас принципу 'меньше – лучше'. Иногда проще и эффективнее использовать более простое, но правильно настроенное оборудование, чем пытаться решить все проблемы с помощью сложной системы. Мы часто рекомендуем начинать с анализа реальных потребностей и, исходя из этого, выбирать оптимальное решение, которое будет максимально эффективно решать поставленные задачи. И это касается не только оборудования, но и программного обеспечения. Сложное ПО не всегда означает лучшее.

Ручной контроль: незаменимый помощник в современном производстве

Стоит отметить, что даже при наличии автоматизированных систем визуального контроля, ручной контроль остается незаменимым. Особенно это касается контроля качества, который требует высокой квалификации и опыта. Ручной контроль позволяет выявлять дефекты, которые могут быть не замечены автоматизированными системами. Кроме того, ручной контроль часто используется для контроля продукции, которая производится небольшими партиями или имеет сложную конструкцию.

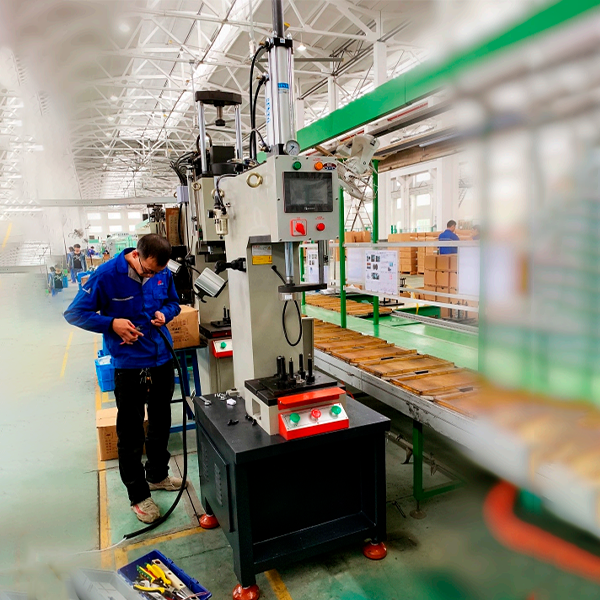

В ООО Юйхуань Фангбо Машинери мы уделяем большое внимание не только продаже оборудования для визуального контроля, но и предоставлению комплексных решений, включающих в себя обучение персонала и поддержку в настройке и эксплуатации оборудования. Мы понимаем, что просто продать оборудование – это недостаточно. Важно, чтобы наш клиент мог максимально эффективно использовать его возможности.

Современные тренды: что нового в мире визуального контроля?

Сейчас особенно активно развивается область машинного зрения, в частности, глубокого обучения. Благодаря этому, современные системы машинного зрения способны выявлять дефекты, которые раньше были недоступны для автоматического контроля. Также растет популярность облачных решений, которые позволяют хранить и анализировать данные о качестве продукции в облаке. Это позволяет получать доступ к данным из любой точки мира и использовать их для оптимизации производственных процессов.

Не стоит забывать и о важности интеграции оборудования для визуального контроля с другими системами автоматизации производства, такими как MES и ERP. Это позволяет получить единую систему управления производством, которая позволяет отслеживать качество продукции на всех этапах производственного процесса. Это повышает эффективность производства и снижает риски возникновения дефектов.

Интеграция с системами MES и ERP: ключ к оптимизации производственного процесса

Интеграция визуального контроля с системами MES (Manufacturing Execution System) и ERP (Enterprise Resource Planning) – это серьезный шаг вперед. MES позволяет отслеживать процесс производства в режиме реального времени, а ERP – управлять ресурсами предприятия. Объединение этих систем с оборудованием для визуального контроля позволяет автоматизировать процессы контроля качества, отслеживать статистику дефектов и оптимизировать производственные процессы.

Например, благодаря интеграции с MES, можно автоматически блокировать линию, если обнаружен дефект, и отправить уведомление ответственному сотруднику. Также можно собирать данные о дефектах и использовать их для анализа причин возникновения дефектов и разработки мер по их устранению. Это позволяет снизить потери от брака и повысить качество продукции.

Заключение: разумный подход к выбору

В заключение хочу сказать, что выбор оборудования для визуального контроля – это сложный и ответственный процесс. Не стоит ориентироваться на 'знаменитость' конкретного бренда, а нужно тщательно анализировать свои потребности и выбирать оптимальное решение, которое будет максимально эффективно решать поставленные задачи. Не бойтесь экспериментировать, но всегда начинайте с разумного подхода и не забывайте о ручном контроле.

ООО Юйхуань Фангбо Машинери готов предложить вам широкий спектр решений для визуального контроля, а также предоставить консультации по выбору оптимального оборудования и настройке системы. Наша команда обладает 19-летним опытом в разработке и внедрении автоматизированных систем контроля качества. Вы можете связаться с нами по адресу [https://www.fangboriyi.ru/](https://www.fangboriyi.ru/) или по телефону, чтобы обсудить ваши потребности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBY-C-D Раздельный одноколонный гидравлический пресс (с нижним выталкивающим цилиндром)

Серия FBY-C-D Раздельный одноколонный гидравлический пресс (с нижним выталкивающим цилиндром) -

Серия FBS-XYMH Электрический сервоприводный ротационный заклепочник (Полностью автоматическое оборудование для испытания клепальных смазочных покрытий)

Серия FBS-XYMH Электрический сервоприводный ротационный заклепочник (Полностью автоматическое оборудование для испытания клепальных смазочных покрытий) -

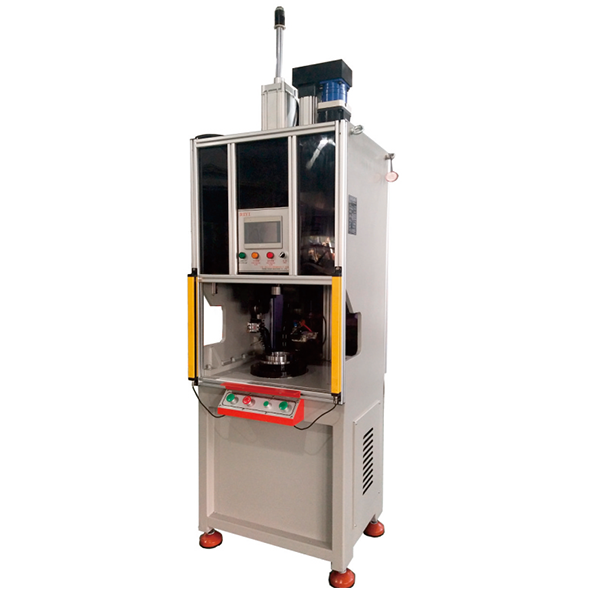

Серия FBY-K Встроенный одноколонный гидравлический пресс

Серия FBY-K Встроенный одноколонный гидравлический пресс -

Серия FBY-RRC30B Дуплексный радиальный клепальный станок с ЧПУ

Серия FBY-RRC30B Дуплексный радиальный клепальный станок с ЧПУ -

FB-XG65-1000 Токарный станок с ЧПУ с серворевольверной головкой

FB-XG65-1000 Токарный станок с ЧПУ с серворевольверной головкой -

FB-XG46X Токарный станок с ЧПУ

FB-XG46X Токарный станок с ЧПУ -

Серия FBQ-ATL Безопасные пневматические прессы с глубокой горловиной

Серия FBQ-ATL Безопасные пневматические прессы с глубокой горловиной -

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4 -

FB-XG50X Токарный станок с ЧПУ

FB-XG50X Токарный станок с ЧПУ -

Серия FBY-XKC-B Двухстанционная гидравлическая ротационная клепальная машина (PLC управление, человеко-машинный интерфейс, высокоэффективная специальная машина)

Серия FBY-XKC-B Двухстанционная гидравлическая ротационная клепальная машина (PLC управление, человеко-машинный интерфейс, высокоэффективная специальная машина) -

Серия FBY-ZLB Машина для сборки диска ремня насоса гидроусилителя руля

Серия FBY-ZLB Машина для сборки диска ремня насоса гидроусилителя руля -

Серия FBY-KP Встроенный одноколонный гидравлический пресс

Серия FBY-KP Встроенный одноколонный гидравлический пресс

Связанный поиск

Связанный поиск- Поставщики прессовального оборудования

- Виды токарных станков с чпу

- Завод одноколонных гидравлических прессов

- Завод горизонтальных пневматических прессов

- Гидравлический пресс какое масло

- Цена гидравлического пресса вес

- Завод по производству ротационных заклепочных машин с сервоприводом

- Поставщики пневматических прессов для сборки

- Испытания на колебания в китае

- Производители токарных и сверлильных станков с чпу