Знаменитое испытание на усталость

Знаменитое испытание на усталость... часто звучит как краеугольный камень обеспечения надежности, но на практике – это гораздо более тонкая и часто недооцениваемая область. Многие подходы сводятся к проверке до разрушения, а ведь истинная ценность кроется в понимании *как* и *когда* происходит разрушение. Мы, в ООО Юйхуань Фангбо Машинери, неоднократно сталкивались с ситуациями, когда формально 'пройдены' испытания, но реальный ресурс оборудования оказался значительно меньше заявленного. И вот это 'знаменитое испытание' – не просто тест, это диагностика, а хорошая диагностика – это возможность предотвратить дорогостоящие поломки. И, честно говоря, этот процесс редко бывает гладким.

Суть и распространенные ошибки при проведении испытаний

В общем, идея проста: подвергаете компонент или узлы нагрузкам, имитирующим реальные условия эксплуатации, и фиксируете, когда происходит первая трещина или разрушение. Все эти данные потом обрабатываются, строятся кривые, и вы получаете представление о ресурсе. Но вот где начинается самое интересное – в деталях. Самая распространенная ошибка – это упрощение условий испытаний. Один и тот же компонент может вести себя по-разному в зависимости от температуры, скорости нагружения, наличия смазки, даже от микроскопических дефектов, которые можно упустить из виду при поверхностном осмотре. Мы часто наблюдаем, как кажущиеся незначительными отклонения от 'идеальных' условий в лаборатории приводят к радикальным различиям в результатах по сравнению с реальной эксплуатацией.

Иногда, из-за недостатка квалифицированного персонала, даже правильно организованные испытания могут дать неверные результаты. Представьте, например, ситуацию с испытанием сварного шва. Если контроль качества сварки не на высоте, то даже самый надежный материал может показать низкий ресурс. И это не просто теоретическое рассуждение – мы на практике видели примеры, когда из-за некачественной сварки, даже после прохождения статических испытаний, оборудование выходило из строя в первый же месяц эксплуатации.

Учет реальных условий эксплуатации: температуры и вибрации

Адаптация тестовой схемы под реальные условия эксплуатации критически важна. Вспомните, у нас был случай с испытаниями вала в агрессивной среде. Мы изначально планировали испытания в лабораторных условиях, но после консультации с заказчиком выяснилось, что вал работает в условиях повышенной влажности и подвергается вибрации от соседнего оборудования. Мы внесли корректировки в тестовую схему, включили имитацию вибрации и повышенной влажности, и результаты оказались значительно ниже, чем прогнозировалось изначально. Это послужило отличным уроком – всегда нужно учитывать все факторы, влияющие на ресурс.

Кстати, мы используем специализированное оборудование для имитации вибрации, которое позволяет точно воспроизвести частотный спектр вибрации, характерный для реальной эксплуатации. Без этого невозможно получить достоверные результаты.

Анализ разрушения и выявление корневых причин

Испытания – это только первый шаг. Важно не только определить, когда происходит разрушение, но и понять, *почему*. Анализ разрушения – это отдельная, но неотъемлемая часть процесса. В современных условиях, с развитием материаловедения и методов неразрушающего контроля, анализ разрушения позволяет выявить микроскопические трещины и дефекты, которые могли остаться незамеченными при визуальном осмотре. Мы часто используем методы сканирующей электронной микроскопии для детального изучения поверхности разрушения.

Не стоит недооценивать роль неразрушающего контроля. С помощью ультразвукового контроля, рентгеновского контроля или магнитопорошкового контроля можно выявить дефекты в материале еще до начала эксплуатации оборудования. Это позволяет предотвратить аварии и сократить затраты на ремонт.

Использование компьютерного моделирования для оптимизации конструкции

В последние годы все большее значение приобретает использование компьютерного моделирования для оптимизации конструкции оборудования. С помощью программного обеспечения конечно-элементного анализа можно предсказать поведение детали под нагрузкой и выявить слабые места. Это позволяет оптимизировать конструкцию и увеличить ресурс оборудования. В ООО Юйхуань Фангбо Машинери мы активно используем ANSYS для моделирования различных конструкций.

Однако важно помнить, что компьютерное моделирование – это всего лишь инструмент, а не волшебная палочка. Результаты моделирования необходимо подтверждать экспериментально. В противном случае, можно получить неверные результаты и принять неверные решения.

Реальные примеры и уроки

Помню, как один из наших клиентов решил провести испытание на усталость на новом типе насоса. Он закупил несколько насосов и подверг их нагрузкам в своей лаборатории. Результаты были не очень радужными – насосы выходили из строя гораздо раньше, чем ожидалось. После тщательного анализа выяснилось, что насосы были изготовлены из материала с неоднородной структурой, что приводило к возникновению концентрации напряжений в определенных местах. Этот случай стал для нас важным уроком – необходимо тщательно контролировать качество материалов, используемых при изготовлении оборудования.

Еще один интересный случай связан с испытаниями редуктора. Мы обнаружили, что редуктор выходил из строя из-за износа шестерен. При анализе разрушения выяснилось, что шестерни были изготовлены из материала с низкой износостойкостью. Решение проблемы было простым – заменить шестерни на шестерни из более износостойкого материала. Но этот случай показал нам важность правильного выбора материалов при проектировании оборудования.

Постоянный мониторинг и техническое обслуживание

Не стоит забывать о том, что даже самое надежное оборудование требует постоянного мониторинга и технического обслуживания. Регулярный осмотр, смазка, замена изношенных деталей – все это позволяет продлить срок службы оборудования и предотвратить аварии. Мы предлагаем услуги по техническому обслуживанию оборудования и контролируем его состояние на регулярной основе.

Использование датчиков вибрации и температуры для мониторинга состояния оборудования позволяет выявлять потенциальные проблемы на ранней стадии и предотвратить аварии. Это особенно актуально для оборудования, работающего в сложных условиях эксплуатации.

Заключение

Таким образом, знаменитое испытание на усталость – это сложный и многогранный процесс, требующий квалифицированного подхода и учета множества факторов. Формальные испытания – это только часть работы. Важно не только определить, когда происходит разрушение, но и понять, *почему*. Анализ разрушения, компьютерное моделирование, контроль качества материалов, постоянный мониторинг и техническое обслуживание – все это необходимо для обеспечения надежности оборудования и предотвращения аварий. ООО Юйхуань Фангбо Машинери обладает необходимым опытом и ресурсами для проведения комплексных испытаний и анализа разрушения, а также для разработки оптимальных решений для обеспечения надежной работы оборудования.

Мы продолжаем развивать наши технологии в этой области, чтобы предлагать нашим клиентам самые передовые решения. Наш сайт https://www.fangboriyi.ru содержит подробную информацию о наших услугах и оборудовании.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBSY-RRC Сервогидравлическая радиальная клепальная машина с ЧПУ

Серия FBSY-RRC Сервогидравлическая радиальная клепальная машина с ЧПУ -

FB-XG50Y Токарный станок с ЧПУ с силовой револьверной головкой

FB-XG50Y Токарный станок с ЧПУ с силовой револьверной головкой -

Масляная машина, машина для нанесения покрытия, машина для нанесения клея

Масляная машина, машина для нанесения покрытия, машина для нанесения клея -

Серия FBY-X-FT Гидравлическая клепальная машина

Серия FBY-X-FT Гидравлическая клепальная машина -

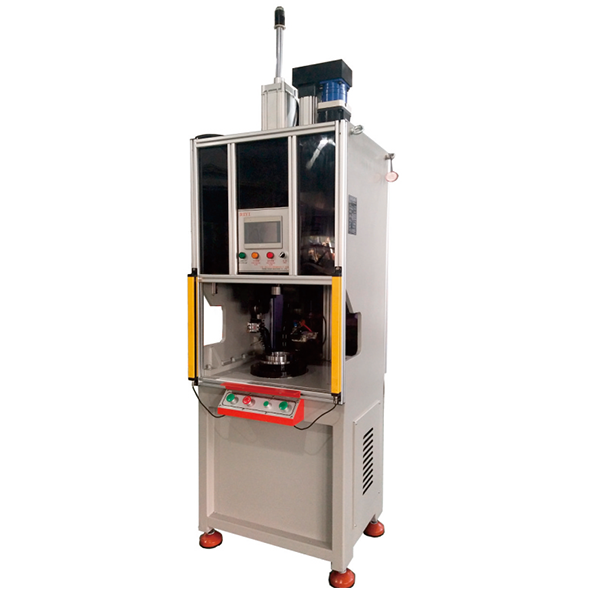

Серия FBQ-AC Пневматические прессы с ЧПУ

Серия FBQ-AC Пневматические прессы с ЧПУ -

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок -

Серия FBY-TRC30 Автомобильные галстук шаровой головки пресс фитинг машина гидравлические прессы

Серия FBY-TRC30 Автомобильные галстук шаровой головки пресс фитинг машина гидравлические прессы -

Серия FBY-X Гидравлическая ротационная клепальная машина (нижняя ротационная клепка)

Серия FBY-X Гидравлическая ротационная клепальная машина (нижняя ротационная клепка) -

FB-XG65-1000 Токарный станок с ЧПУ с серворевольверной головкой

FB-XG65-1000 Токарный станок с ЧПУ с серворевольверной головкой -

Серия FBY-XY Ротационный клепальный станок с ЧПУ + промежуточное предварительное давление

Серия FBY-XY Ротационный клепальный станок с ЧПУ + промежуточное предварительное давление -

Серия FBY-H Бесшумный гидравлический пресс с микровибрацией (специальное оборудование для штамповки в напольных условиях)

Серия FBY-H Бесшумный гидравлический пресс с микровибрацией (специальное оборудование для штамповки в напольных условиях) -

FB-XG52-750 Токарный станок с ЧПУ с серворевольверной головкой

FB-XG52-750 Токарный станок с ЧПУ с серворевольверной головкой

Связанный поиск

Связанный поиск- 1 производители гидравлических прессов

- Принцип работы высококачественных пневматических прессов

- Пресс для кнопок пневматический

- Тормозной башмак гидравлический клепальный станок из китая

- Гидравлический пресс усилие

- Чпу гидравлический пресс машина китай

- Знаменитый сервопресс

- Производители двухшпиндельных токарных станков с чпу

- Станок клепальный гидравлический для колодок тормозных

- Кромкообрезной станок