Знаменитая серия оборудования для производства керамических подложек

В последнее время все чаще всплывают упоминания о 'знаменитой серии оборудования для производства керамических подложек'. Но что на самом деле стоит за этим ярлыком? И действительно ли существует какая-то единственно правильная линейка, которая подходит для всех? Мой опыт за последние годы говорит об обратном – выбор оборудования для этой сферы – это всегда компромисс, всегда учет специфики производства и, конечно, бюджета. Давайте попробуем разобраться, что сейчас актуально, и какие ошибки чаще всего совершают.

Обзор: Что нужно знать о современных решениях

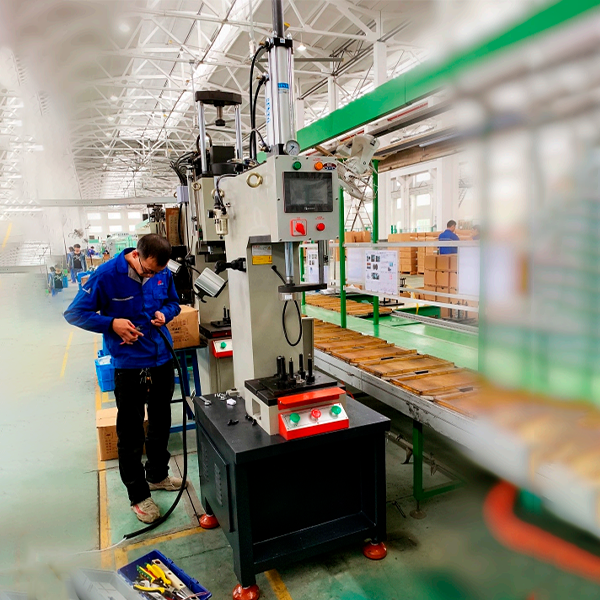

Суть в том, что современное оборудование для производства керамических подложек – это не просто набор станков. Это сложная, интегрированная система, включающая в себя все этапы: от подготовки сырья до готовой продукции. Появляются новые подходы к автоматизации, используются более точные системы управления, и всё это направлено на повышение производительности и снижение себестоимости.

Раньше, если честно, многие производители ориентировались на отдельные машины, приобретая их по мере необходимости. Это приводило к неоптимальному использованию ресурсов, сложностям в координации работы различных участков и, как следствие, к снижению качества и увеличению времени производства. Сейчас, к счастью, это меняется. Появляются комплексные решения, разработанные с учетом всего производственного цикла.

Особенно интересны сейчас решения с использованием систем машинного зрения для контроля качества и автоматической сортировки. Это значительно снижает количество брака и повышает эффективность работы.

Проблемы с автоматизацией: не все так просто

Автоматизация производства керамических подложек – это не волшебная палочка. Многие компании сталкиваются с трудностями на этапе внедрения. Не всегда правильно оценивают сложность интеграции оборудования, не учитывают необходимость обучения персонала и не готовят инфраструктуру. Например, однажды мы работали с компанией, которая купила современный станок для полировки, но не учла необходимость в специальном помещении с контролируемой влажностью и чистотой воздуха. В итоге, станок быстро вышел из строя, а инвестиции были потеряны.

Еще одна проблема – это нехватка квалифицированных специалистов, способных обслуживать и программировать современное оборудование. Это требует постоянного обучения персонала и привлечения опытных технических специалистов. ООО Юйхуань Фангбо Машинери, например, активно инвестирует в обучение персонала своих клиентов, чтобы обеспечить бесперебойную работу оборудования. (https://www.fangboriyi.ru)

Иногда возникает соблазн купить самое дешевое оборудование, чтобы сэкономить на начальном этапе. Но это часто приводит к большим затратам в будущем: повышенному износу, частым поломкам и снижению качества продукции. Лучше сразу вкладываться в надежные и долговечные решения.

Современные методы контроля качества

Важным аспектом является контроль качества на всех этапах производства. В настоящее время широко используются системы машинного зрения, которые позволяют автоматически обнаруживать дефекты и отклонения от заданных параметров. Это существенно снижает количество брака и повышает качество конечной продукции.

Нельзя забывать и о традиционных методах контроля, таких как визуальный осмотр и лабораторные испытания. Однако, с развитием технологий, все больше компаний переходят на автоматизированные системы контроля, которые обеспечивают более точные и надежные результаты.

Важно выбирать оборудование, которое позволяет легко интегрировать системы контроля качества и автоматизировать процессы принятия решений.

Реальные примеры: что работает, а что нет

Мы работали с несколькими производителями керамических подложек, которые успешно внедрили новые технологии. Один из примеров – компания, которая автоматизировала процесс шлифовки и полировки. В результате, они смогли увеличить производительность на 30% и снизить количество брака на 15%. Ключевым фактором успеха стало правильное проектирование технологического процесса и выбор оборудования, соответствующего требованиям производства.

Однако, были и неудачные опыты. Одна компания, которая решила самостоятельно разработать и собрать оборудование, столкнулась с множеством проблем. Сложность оказалась выше, чем они ожидали, а сроки реализации проекта значительно затянулись. В итоге, им пришлось отказаться от этой идеи и обратиться к сторонним поставщикам.

Очевидно, что не всегда целесообразно пытаться сделать все самостоятельно. В некоторых случаях, лучше доверить разработку и внедрение оборудования профессионалам.

Интеграция с ERP-системами

Современные системы управления производством (ERP) позволяют автоматизировать многие процессы, включая управление запасами, планирование производства и контроль качества. Интеграция оборудования для производства керамических подложек с ERP-системами позволяет оптимизировать производственный процесс и повысить эффективность работы предприятия.

Например, ERP-система может автоматически заказывать сырье и материалы, когда они заканчиваются, или планировать производственные мощности с учетом загрузки оборудования и спроса на продукцию.

Это позволяет снизить затраты на хранение запасов, избежать простоев оборудования и повысить общую производительность предприятия.

Что в перспективе? Тенденции развития

В будущем, ожидается дальнейшее развитие автоматизации и интеграции в производстве керамических подложек. Появятся новые технологии, такие как искусственный интеллект и машинное обучение, которые будут использоваться для оптимизации производственных процессов и повышения качества продукции. Также, вероятно, будет расти спрос на индивидуальные решения, разработанные с учетом специфики каждого предприятия.

Важным трендом является переход к 'умным' производствам, где оборудование связано между собой и способно обмениваться данными. Это позволит повысить прозрачность производственного процесса и принимать более обоснованные решения.

ООО Юйхуань Фангбо Машинери активно следит за тенденциями развития отрасли и предлагает своим клиентам самые современные и эффективные решения. (https://www.fangboriyi.ru)

Экологичность и устойчивое развитие

В последнее время все больше внимания уделяется экологичности и устойчивому развитию в производстве. Производители керамических подложек стремятся снизить выбросы вредных веществ, уменьшить потребление энергии и воды, а также использовать экологически чистые материалы.

Это требует использования современного оборудования, которое соответствует экологическим стандартам, и внедрения новых технологий, направленных на снижение воздействия на окружающую среду.

ООО Юйхуань Фангбо Машинери предлагает оборудование, которое соответствует самым высоким экологическим требованиям и помогает своим клиентам снизить воздействие на окружающую среду.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FB-XG52Y Токарный станок с ЧПУ с двухшпиндельной револьверной головкой

FB-XG52Y Токарный станок с ЧПУ с двухшпиндельной револьверной головкой -

Серия FBSY-RWS Горизонтальное оборудование для горячего прессования

Серия FBSY-RWS Горизонтальное оборудование для горячего прессования -

Серия FBS-C-A Настольные электрические сервопрессы

Серия FBS-C-A Настольные электрические сервопрессы -

FB-XG40 Токарный станок с ЧПУ

FB-XG40 Токарный станок с ЧПУ -

FB-XG40X Токарный станок с ЧПУ

FB-XG40X Токарный станок с ЧПУ -

FB-XG46X Токарный станок с ЧПУ

FB-XG46X Токарный станок с ЧПУ -

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок -

Серия FBY-TRC30 Автомобильные галстук шаровой головки пресс фитинг машина гидравлические прессы

Серия FBY-TRC30 Автомобильные галстук шаровой головки пресс фитинг машина гидравлические прессы -

Серия FBY-XF Гидравлическая ротационная клепальная машина

Серия FBY-XF Гидравлическая ротационная клепальная машина -

Серия FBQ-ATL Безопасные пневматические прессы с глубокой горловиной

Серия FBQ-ATL Безопасные пневматические прессы с глубокой горловиной -

Серия FBY-D Одноколонный гидравлический пресс с высоким открытием (U-образное открытие)

Серия FBY-D Одноколонный гидравлический пресс с высоким открытием (U-образное открытие) -

Серия FBQ-S Пневматические прессы портального типа

Серия FBQ-S Пневматические прессы портального типа

Связанный поиск

Связанный поиск- Производители гидравлических прессов вес

- Знаменитая машина для ламинирования

- Высококачественные испытания на колебания

- Высокое качество кромкообрезной станок

- Цена клепального станка для грузовых матов

- Поставщики токарно-фрезерных станков с чпу

- Сервопрессы

- Знаменитый гидравлический пресс 12

- Знаменитый гидравлический пресс 100

- Высокое качество токарный станок с чпу по металлу