Завод четырехколонного гидравлического пресса

Четырехколонный гидравлический пресс – это, на первый взгляд, простое оборудование. Но если копнуть глубже, понимаешь, что здесь кроется целая вселенная нюансов. Часто слышу от клиентов: 'Нам нужен пресс, который просто давит'. А дело не только в давлении. Речь идет о точности, надежности, долговечности и, конечно, о экономической эффективности. Недавний опыт работы с модернизацией старого завода показал, насколько важны правильный выбор комплектующих и тщательная проработка технологического процесса. Давайте разберемся, что стоит учитывать при проектировании и запуске производства гидравлических прессов.

Основные этапы проектирования и строительства завода

Первый шаг – это, безусловно, техническое задание. Оно должно быть максимально подробным, включать в себя спецификации на прессуемое сырье, требуемые усилия прессования, размеры деталей, точность, скорость цикла и многое другое. Иногда клиенты недооценивают важность этой части, что потом приводит к переделкам и задержкам. Анализ ТЗ – это не просто сбор данных, это глубокое понимание задач заказчика и прогнозирование возможных проблем. Мы часто сталкиваемся с ситуациями, когда клиент изначально закладывает в ТЗ нереалистичные требования, например, слишком высокую скорость цикла, которая противоречит физическим законам и приводит к преждевременному износу оборудования. В таких случаях требуется пересмотр ТЗ с учетом практических ограничений.

После ТЗ следует выбор технологической схемы. Это включает в себя определение необходимого оборудования: гидравлических прессов, системы подачи и вывода заготовки, системы охлаждения, системы контроля качества. Выбор поставщиков оборудования – это отдельная и важная задача. Не стоит гнаться за самой низкой ценой, важно учитывать репутацию поставщика, качество обслуживания и гарантийные обязательства. Иногда выгоднее заплатить немного больше за более надежное оборудование, чем потом столкнуться с дорогостоящим ремонтом или простоем производства.

Не менее важным является планирование производственного помещения. Оно должно быть достаточно просторным для размещения оборудования и персонала, иметь хорошую вентиляцию и освещение, а также соответствовать требованиям безопасности. Важно предусмотреть места для хранения сырья и готовой продукции, а также для проведения технического обслуживания и ремонта оборудования. Эргономика рабочего пространства – это тоже важный фактор, влияющий на производительность труда и безопасность персонала. Мы однажды строили завод для клиента, у которого не хватало места для зоны контроля качества. Это привело к увеличению времени на приемку продукции и, как следствие, к снижению общей производительности.

Выбор гидравлического пресса: параметры и характеристики

Существует множество типов гидравлических прессов: рамные, листовые, пресс-формы и т.д. Выбор конкретного типа зависит от задач, которые предстоит решать на заводе. Для обработки больших деталей часто выбирают рамные прессы, а для производства мелких деталей – листовые прессы. Важно учитывать не только усилие прессования, но и ход поршня, размеры рабочего стола, тип гидравлической системы и другие параметры.

Особое внимание следует уделить гидравлической системе. В ней должны быть предусмотрены системы контроля давления, температуры и уровня жидкости. Важно, чтобы система была надежной и долговечной, а также обеспечивала плавную и стабильную работу пресса. Мы часто рекомендуем нашим клиентам использовать прессы с современными гидроцилиндрами и насосами, которые имеют длительный срок службы и низкий уровень шума. Не стоит экономить на гидравлической системе, так как от ее надежности зависит работа всего пресса.

Также важно учитывать автоматизацию пресса. Современные гидравлические прессы могут быть оснащены различными системами автоматического управления, которые позволяют повысить производительность и снизить затраты на оплату труда. Системы автоматизации могут включать в себя программируемые логические контроллеры (ПЛК), датчики, дисплеи и другие компоненты. Однако автоматизация – это не панацея, важно правильно ее спроектировать и настроить, чтобы она действительно приносила пользу.

Проблемы, с которыми сталкиваются при запуске производства

Процесс запуска производства пресс-форм и гидравлических прессов не всегда проходит гладко. Часто возникают проблемы, связанные с настройкой оборудования, обучением персонала и поиском квалифицированных специалистов. Мы сталкивались с ситуацией, когда у клиента не хватало квалифицированных операторов, что приводило к неправильной настройке пресса и дефектам продукции. В таких случаях необходимо организовать обучение персонала, а также нанять опытных специалистов, которые смогут помочь с настройкой и обслуживанием оборудования.

Еще одна распространенная проблема – это поиск поставщиков качественного сырья и комплектующих. От качества сырья зависит качество готовой продукции, поэтому важно выбирать поставщиков, которые соответствуют требованиям к качеству. Мы всегда рекомендуем нашим клиентам проводить входной контроль сырья и комплектующих, чтобы убедиться в их соответствии требованиям.

Иногда возникают проблемы с логистикой и складированием продукции. Важно организовать эффективную систему логистики, которая позволит своевременно доставлять сырье и готовую продукцию. Также важно предусмотреть достаточно места для складирования продукции, чтобы избежать ее повреждения или загрязнения.

Опыт модернизации существующего завода

Недавно мы работали над модернизацией завода, который специализировался на производстве деталей для автомобильной промышленности. Завод был построен еще в советское время, оборудование было устаревшим и не отвечало современным требованиям. Нам удалось модернизировать завод, заменив устаревшее оборудование на новое, автоматизировав производственный процесс и повысив квалификацию персонала. В результате завод смог увеличить производительность, снизить затраты и улучшить качество продукции.

В процессе модернизации мы столкнулись с рядом проблем. Во-первых, необходимо было адаптировать новое оборудование к существующему производственному процессу. Во-вторых, необходимо было обучить персонал работе на новом оборудовании. В-третьих, необходимо было организовать эффективную систему контроля качества.

Мы решили эти проблемы, проведя тщательный анализ производственного процесса, разработав программу обучения персонала и создав систему контроля качества, которая соответствовала требованиям ISO 9001. В результате модернизации завод смог стать конкурентоспособным на рынке и увеличить свою прибыль.

Перспективы развития производства гидравлических прессов

Производство гидравлических прессов постоянно развивается. Появляются новые технологии, новые материалы и новые способы автоматизации. В будущем можно ожидать появления прессов с более высокой точностью, более высокой скоростью и более низким уровнем шума. Также можно ожидать появления прессов с интегрированными системами контроля качества и автоматическим управлением.

Особое внимание будет уделяться энергоэффективности прессов. Разрабатываются новые гидравлические системы, которые позволяют снизить потребление энергии. Также разрабатываются прессы с использованием возобновляемых источников энергии.

Использование цифровых технологий, таких как Интернет вещей (IoT) и искусственный интеллект (AI), также будет играть важную роль в развитии производства гидравлических прессов. Эти технологии позволят собирать данные о работе пресса в режиме реального времени, анализировать эти данные и оптимизировать производственный процесс.

ООО Юйхуань Фангбо Машинери активно следит за этими тенденциями и постоянно разрабатывает новые решения для своих клиентов. Мы уверены, что завод четырехколонного гидравлического пресса будущего будет не только производить высококачественную продукцию, но и быть экологически чистым и энергоэффективным. Если у вас есть вопросы, пишите, всегда рад поделиться опытом. Наш сайт: https://www.fangboriyi.ru.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

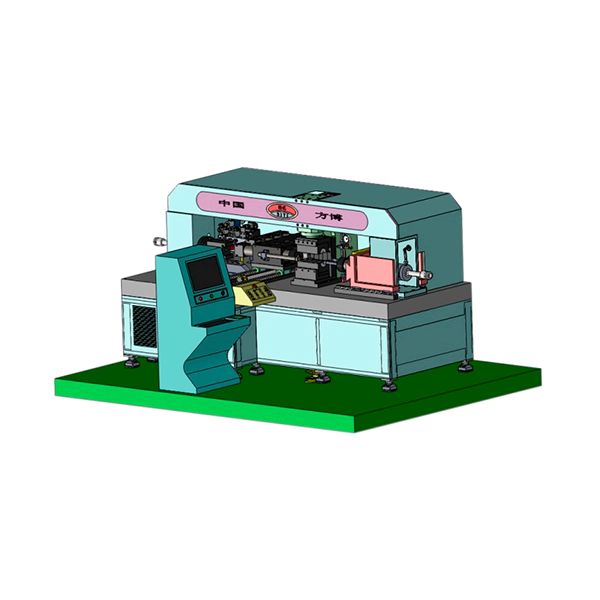

Серия FBY-XKC-B Двухстанционная гидравлическая ротационная клепальная машина (PLC управление, человеко-машинный интерфейс, высокоэффективная специальная машина)

Серия FBY-XKC-B Двухстанционная гидравлическая ротационная клепальная машина (PLC управление, человеко-машинный интерфейс, высокоэффективная специальная машина) -

FB-XG52Y Токарный станок с ЧПУ с двухшпиндельной револьверной головкой

FB-XG52Y Токарный станок с ЧПУ с двухшпиндельной револьверной головкой -

Серия FBY-C-D Раздельный одноколонный гидравлический пресс (с нижним выталкивающим цилиндром)

Серия FBY-C-D Раздельный одноколонный гидравлический пресс (с нижним выталкивающим цилиндром) -

FB-XG40 Токарный станок с ЧПУ

FB-XG40 Токарный станок с ЧПУ -

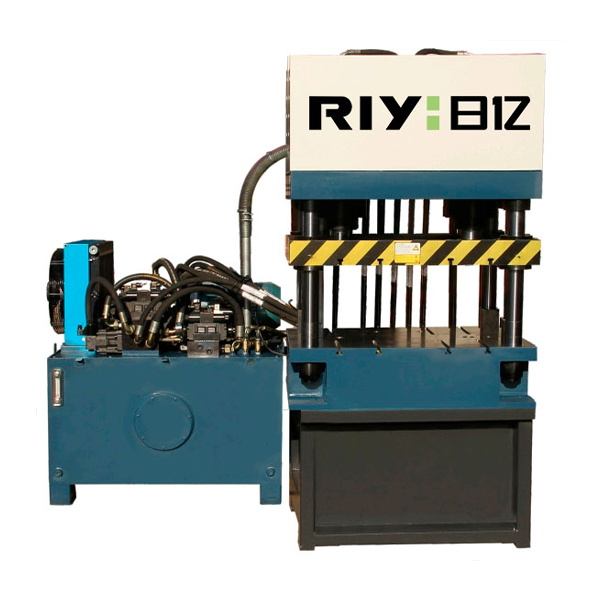

Серия FBY-FC Четырехколонный гидравлический пресс с ЧПУ (может быть оснащен нижним верхним цилиндром)

Серия FBY-FC Четырехколонный гидравлический пресс с ЧПУ (может быть оснащен нижним верхним цилиндром) -

Серия FBY-KC Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный)

Серия FBY-KC Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный) -

Серия FBQ-ATL Пневматический пресс с глубоким горлом с ЧПУ

Серия FBQ-ATL Пневматический пресс с глубоким горлом с ЧПУ -

Серия FBY-XCM63 Прецизионный боковой поворотный клепальный станок

Серия FBY-XCM63 Прецизионный боковой поворотный клепальный станок -

Серия FBQ-A Стандартные пневматические прессы

Серия FBQ-A Стандартные пневматические прессы -

Серия FBY-DD Двухцилиндровый гидравлический пресс двойного действия с четырьмя колоннами

Серия FBY-DD Двухцилиндровый гидравлический пресс двойного действия с четырьмя колоннами -

Серия FBY-Z Пневмогидравлический усилитель (1-50T)

Серия FBY-Z Пневмогидравлический усилитель (1-50T) -

Серия FBS-XG Электрический сервоприводный ротационный заклепочник

Серия FBS-XG Электрический сервоприводный ротационный заклепочник

Связанный поиск

Связанный поиск- Станок чпу токарный с наклонной

- Пресс гидравлический 12

- Характеристики высококачественных гидравлических прессов

- Известный одноколонный сервопресс

- Знаменитое оборудование пресс-подборщика

- Знаменитые купить токарно-фрезерный станок с чпу

- Пресс пневматический настольный купить

- Знаменитое испытательное оборудование

- Высококачественные усталостные испытания

- Токарный станок с чпу токарные работы в китае