Завод толкающих формовочных машин

В последнее время все чаще всплывают дискуссии о будущем производства отливок. И одним из ключевых элементов, влияющих на эффективность и качество, безусловно, являются заводы толкающих формовочных машин. Многие пытаются упростить задачу, рассматривать ее как механическую операцию. Это, конечно, не так. За сложной конструкцией и автоматизацией скрываются тонкости, требующие глубокого понимания процессов и постоянного совершенствования. Попробую поделиться своими мыслями, основанными на многолетнем опыте работы в этой сфере.

Почему традиционные подходы уже не всегда эффективны?

Когда-то считалось, что простое увеличение производительности – это главный показатель успеха. Закатывали более мощные машины, увеличивали количество циклов. Да, это давало кратковременный эффект. Но рано или поздно начинали сталкиваться с проблемами: рост брака, увеличение затрат на обслуживание, проблемы с энергоэффективностью. Все это говорит о том, что простого увеличения мощности недостаточно. Необходимо комплексно подходить к оптимизации всего производственного цикла, начиная с подготовки шихты и заканчивая отгрузкой готовой отливки. Особенно актуально это становится при работе с современными сплавами и сложными геометриями.

Вспомню один случай, когда мы работали с одним крупным производителем автокомпонентов. Они установили новую партию толкающих формовочных машин, ориентируясь только на заявленные производителем показатели. В итоге, после нескольких месяцев работы, столкнулись с постоянными поломками и низким качеством отливок. Причиной оказалось то, что новые машины не были интегрированы в существующую систему, не учитывались особенности шихты и технологии. Очевидно, что установка нового оборудования – это только первый шаг. Необходимо провести тщательный анализ всех процессов, разработать индивидуальный план оптимизации и обучить персонал.

Современные тенденции в разработке и эксплуатации

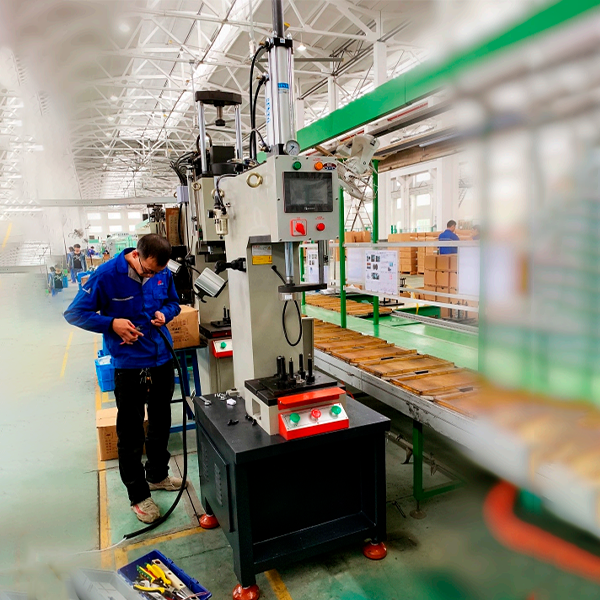

Сейчас активно развивается направление автоматизации и цифровизации производства. Внедряются системы мониторинга и контроля, которые позволяют отслеживать состояние оборудования в режиме реального времени, выявлять потенциальные проблемы и оптимизировать режимы работы. Также набирает популярность использование искусственного интеллекта для анализа данных и прогнозирования возможных сбоев. ООО Юйхуань Фангбо Машинери, как компания с богатым опытом, активно внедряет современные технологии, включая системы предиктивной аналитики, для повышения эффективности своих машин.

Регулярное техническое обслуживание – еще один важный аспект, который часто недооценивают. Недостаточно просто проводить плановые осмотры. Необходимо проводить углубленный анализ состояния ключевых узлов и деталей, своевременно заменять изношенные компоненты и устранять мелкие неисправности. Иначе, даже самая современная машина быстро выйдет из строя.

Какие факторы влияют на выбор завода толкающих формовочных машин?

Выбор завода толкающих формовочных машин – это ответственный шаг, который требует тщательного анализа всех факторов. Прежде всего, необходимо учитывать специфику производства, тип отливок, используемые материалы и требуемую производительность. Не стоит ориентироваться только на цену. Важно оценивать надежность оборудования, качество обслуживания и наличие запасных частей. Также необходимо учитывать опыт и квалификацию персонала завода-изготовителя.

Мы неоднократно сталкивались с ситуациями, когда клиенты выбирали завод толкающих формовочных машин исключительно по цене, а затем жалели об этом. Оказывается, дешевое оборудование быстро выходит из строя, требует дорогостоящего ремонта и не соответствует заявленным характеристикам. В долгосрочной перспективе, более дорогое, но надежное оборудование оказывается более выгодным.

Ключевые характеристики, на которые стоит обратить внимание

Обращайте внимание на конструкцию машины, качество материалов, используемых при изготовлении, и наличие современных систем автоматизации. Важно, чтобы машина была адаптирована к вашим потребностям и позволяла производить отливки требуемого качества и в необходимом количестве. Не забудьте уточнить наличие сервисной поддержки и возможности обучения персонала.

Личный опыт показывает, что важно не только купить машину, но и построить долгосрочные отношения с производителем. Надежный поставщик должен быть готов оказывать техническую поддержку, предоставлять запасные части и участвовать в оптимизации производственного процесса.

Ошибки, которых следует избегать

Есть несколько распространенных ошибок, которых стоит избегать при работе с заводами толкающих формовочных машин. Одна из них – недооценка важности подготовки шихты. Некачественная шихта может привести к браку, увеличению затрат на электроэнергию и поломкам оборудования. Необходимо тщательно контролировать состав шихты, ее влажность и температуру.

Другая ошибка – недостаточное внимание к безопасности производства. Работа с тяжелым оборудованием и огнеопасными материалами требует соблюдения строгих правил безопасности. Необходимо обучить персонал правилам техники безопасности и обеспечить наличие средств индивидуальной защиты.

Перспективы развития отрасли

В заключение, хочу сказать, что отрасль производства заводов толкающих формовочных машин постоянно развивается. Появляются новые технологии, новые материалы и новые подходы к оптимизации производственного процесса. Чтобы оставаться конкурентоспособными, необходимо постоянно следить за новинками, внедрять новые технологии и повышать квалификацию персонала. ООО Юйхуань Фангбо Машинери стремится быть в авангарде этих изменений, предлагая клиентам современные и эффективные решения.

Мы видим будущее в интеграции оборудования с системами цифрового двойника, использовании машинного зрения для контроля качества отливок и разработке новых сплавов, позволяющих производить более сложные и точные детали. Важно не бояться экспериментировать и искать новые решения, чтобы оставаться на передовой производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBSY-F Четырехколонный сервогидравлический пресс

Серия FBSY-F Четырехколонный сервогидравлический пресс -

Серия FBS-XG Электрический сервоприводный ротационный заклепочник

Серия FBS-XG Электрический сервоприводный ротационный заклепочник -

Серия FBY-K Встроенный одноколонный гидравлический пресс

Серия FBY-K Встроенный одноколонный гидравлический пресс -

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика)

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика) -

Серия FBY-TRC30 Автомобильные галстук шаровой головки пресс фитинг машина гидравлические прессы

Серия FBY-TRC30 Автомобильные галстук шаровой головки пресс фитинг машина гидравлические прессы -

FB-XG46X Токарный станок с ЧПУ

FB-XG46X Токарный станок с ЧПУ -

FB-XG52Y Токарный станок с ЧПУ с двухшпиндельной револьверной головкой

FB-XG52Y Токарный станок с ЧПУ с двухшпиндельной револьверной головкой -

Серия FBQ-S Пневматические прессы портального типа

Серия FBQ-S Пневматические прессы портального типа -

Серия FBS-F Четырехколонный электрический сервопресс

Серия FBS-F Четырехколонный электрический сервопресс -

Серия FBS-C Напольные электрические сервопрессы

Серия FBS-C Напольные электрические сервопрессы -

Серия FBY-XCM63 Прецизионный боковой поворотный клепальный станок

Серия FBY-XCM63 Прецизионный боковой поворотный клепальный станок -

Серия FBY-D Одноколонный гидравлический пресс с высоким открытием (U-образное открытие)

Серия FBY-D Одноколонный гидравлический пресс с высоким открытием (U-образное открытие)

Связанный поиск

Связанный поиск- Цена блока управления токарного станка с чпу

- Гидравлические прессы 500 установок

- Знаменитые гидравлические клепальные машины с сервоприводом

- Высококачественные горизонтальные пневматические прессы

- Китай пескоструйная машина

- Пресс 20т гидравлический

- Цена оборудования для контроля внешнего вида

- Высокое качество ts 510 тормозная клепальная машина

- Знаменитые клепальные машины

- Китай радиальный стол клепальный станок