Завод смазочных машин

Производство смазочных машин, на первый взгляд, кажется простой задачей – смешать ингредиенты и вылить в формы. Но это, конечно, большая ошибка. За годы работы я убедился, что за кажущейся простотой скрывается целый комплекс технических и логистических проблем. Часто винит в проблемах качество сырья, а вот и не всегда так. На мой взгляд, ключевая проблема – это недостаточный контроль на каждом этапе производства, а также нехватка специализированных знаний у персонала.

Краткий обзор: Что нужно знать о производстве смазок

Вкратце, производство смазочных материалов – это химический процесс, включающий смешивание базовых масел, присадок и загустителей. На результат влияет множество факторов: чистота сырья, точное соблюдение пропорций, температура процесса и конечное тестирование готового продукта. Игнорирование хотя бы одного из этих факторов может привести к непредсказуемым последствиям – от снижения эксплуатационных характеристик до полной неработоспособности оборудования.

Выбор сырья: критическая основа

Возьмем, к примеру, выбор базового масла. Это, пожалуй, один из самых ответственных этапов. Использование некачественного или неподходящего базового масла может критически повлиять на свойства конечной смазки. Часто производители экономят на этом, что в итоге оборачивается проблемами для потребителя. В нашем случае, когда мы работали с ООО Юйхуань Фангбо Машинери, мы неоднократно сталкивались с ситуациями, когда поставщики не могли предоставить сертификаты соответствия, или сертификаты были неполными. Это, безусловно, риск, который нужно учитывать.

Не стоит забывать и о присадках. От их качества напрямую зависит устойчивость смазки к высоким температурам, износу и коррозии. Выбор присадок – это целая наука. Нужно учитывать тип смазываемого оборудования, условия его эксплуатации и требования стандартов. Например, при работе с тяжелым оборудованием, работающим в агрессивной среде, необходимо использовать присадки, обеспечивающие повышенную защиту от износа и коррозии. Мы однажды заказывали специальную присадку для наших гидравлических смазок, и, честно говоря, эффект был заметен сразу.

Сейчас рынок предлагает огромное количество поставщиков сырья. Но важно не только найти поставщика, но и убедиться в его надежности. Нужно изучить репутацию компании, проверить наличие сертификатов и, по возможности, провести пробные закупки. Не стоит гнаться за самой низкой ценой – это часто приводит к разочарованию.

Проблемы с контролем качества: где чаще всего 'проскальзывает'

На этапе смешивания и получения смазки контроль качества часто принижается. Все думают, что если процесс кажется простым, то и контроля не требуется. Это огромная ошибка. На каждом этапе необходимо проводить контроль качества – проверку вязкости, плотности, удельного веса, кислотного числа, щелочного числа и других параметров. Отсутствие контроля качества может привести к тому, что в конечном продукте будут присутствовать примеси, которые негативно повлияют на его свойства. Это напрямую влияет на долговечность оборудования, которое используется с нашей продукцией.

Автоматизация процессов: путь к стабильности

Внедрение автоматизированных систем контроля качества может значительно повысить точность и скорость проверки. Современные анализаторы позволяют проводить измерения в режиме реального времени, что позволяет оперативно выявлять отклонения от нормы и принимать меры. Мы, в свое время, рассуждали о внедрении автоматизированной системы для контроля вязкости, но, к сожалению, не успели реализовать этот проект.

Нельзя недооценивать важность лабораторных испытаний готовой смазки. Необходимо проводить испытания на соответствие требованиям стандартов, а также на соответствие требованиям заказчика. Существует множество различных методов испытаний, которые позволяют оценить свойства смазки в различных условиях эксплуатации. Например, можно провести испытания на противоизносность, противозадирность, противокоррозионную стойкость и т.д.

Реальный пример: ошибка, которая стоила немало

Однажды мы получили партию смазки, которая не соответствовала заявленным характеристикам. После проведения лабораторных испытаний выяснилось, что в смазке присутствовала примесь воды. Это привело к значительному снижению вязкости и ухудшению смазывающих свойств. Пришлось полностью утилизировать партию смазки и закупать новую. Эта ошибка стоила нам немалых денег и времени. Это хороший урок – не стоит экономить на контроле качества.

Влияние технологического оборудования на качество смазочных машин

Самое сложное – это правильно подобрать технологическое оборудование для производства смазочных материалов. Не стоит покупать самое дешевое оборудование – это часто приводит к проблемам с качеством и надежностью. Необходимо выбирать оборудование, которое соответствует требованиям производства смазок, а также имеет необходимые сертификаты и гарантии.

Современные решения: что сейчас в тренде

Сейчас в тренде использование автоматизированных систем смешивания и дозирования. Они позволяют точно соблюдать пропорции ингредиентов и обеспечивают равномерное смешивание. Также растет спрос на оборудование для контроля качества, которое позволяет проводить измерения в режиме реального времени. Поэтому очень важно следить за развитием технологий и выбирать оборудование, которое соответствует современным требованиям.

Не стоит забывать и о необходимости квалифицированного обслуживания оборудования. Необходимо регулярно проводить техническое обслуживание, чтобы оборудование работало исправно и не приводило к снижению качества продукции. Это касается как оборудования для смешивания и дозирования, так и оборудования для контроля качества. Мы тесно сотрудничаем с сервисными компаниями, которые специализируются на обслуживании оборудования для производства смазочных материалов.

Экологические аспекты: ответственность современного производства

В последнее время все больше внимания уделяется экологическим аспектам производства. Необходимо соблюдать требования экологической безопасности, чтобы не загрязнять окружающую среду. Это касается как использования сырья и реагентов, так и утилизации отходов производства. Производство смазочных материалов — это химический процесс, который может оказывать негативное воздействие на окружающую среду, поэтому необходимо уделять этому особое внимание.

Современные технологии: 'зеленое' производство

Сейчас разрабатываются новые технологии, которые позволяют снизить негативное воздействие производства на окружающую среду. Например, используются возобновляемые источники энергии, внедряются системы рециркуляции отходов производства. Также разрабатываются новые виды смазочных материалов, которые более экологичны и безопасны для окружающей среды.

В ООО Юйхуань Фангбо Машинери в своей деятельности уделяет внимание экологическим вопросам. Они стараются использовать экологически чистое сырье и внедрять современные технологии, которые позволяют снизить негативное воздействие на окружающую среду. Но даже если компания следует этим принципам, контроль над отходами должен быть на высшем уровне.

В целом, производство смазочных машин – это сложный и ответственный процесс. Для успешного производства необходимо уделять внимание всем аспектам – от выбора сырья и оборудования до контроля качества и экологической безопасности. И, конечно же, необходимо иметь квалифицированный персонал, который понимает все тонкости этого процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

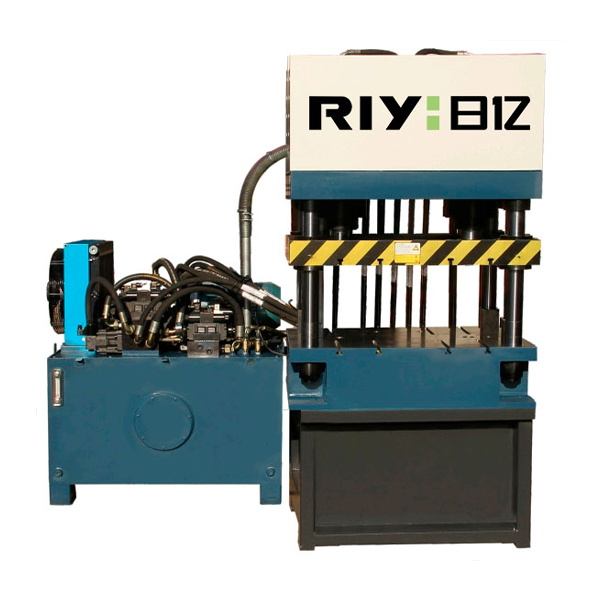

Серия FBY-DD Двухцилиндровый гидравлический пресс двойного действия с четырьмя колоннами

Серия FBY-DD Двухцилиндровый гидравлический пресс двойного действия с четырьмя колоннами -

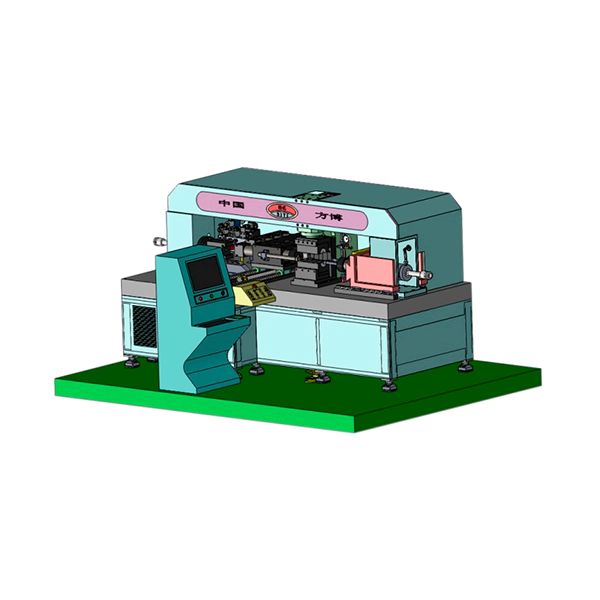

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика)

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика) -

Серия FBY-C-D Раздельный одноколонный гидравлический пресс (с нижним выталкивающим цилиндром)

Серия FBY-C-D Раздельный одноколонный гидравлический пресс (с нижним выталкивающим цилиндром) -

Серия FBSY-RRC Сервогидравлическая радиальная клепальная машина с ЧПУ

Серия FBSY-RRC Сервогидравлическая радиальная клепальная машина с ЧПУ -

Серия FBSY-F Четырехколонный сервогидравлический пресс PTFE материала трубы прессования и формовки интегрированная машина

Серия FBSY-F Четырехколонный сервогидравлический пресс PTFE материала трубы прессования и формовки интегрированная машина -

Серия FBY-XY Ротационный клепальный станок с ЧПУ + промежуточное предварительное давление

Серия FBY-XY Ротационный клепальный станок с ЧПУ + промежуточное предварительное давление -

FB-XG52-750 Токарный станок с ЧПУ с серворевольверной головкой

FB-XG52-750 Токарный станок с ЧПУ с серворевольверной головкой -

Серия FBY-XH Гидравлическая ротационная клепальная машина

Серия FBY-XH Гидравлическая ротационная клепальная машина -

Серия FBY-TRC30 Автомобильные галстук шаровой головки пресс фитинг машина гидравлические прессы

Серия FBY-TRC30 Автомобильные галстук шаровой головки пресс фитинг машина гидравлические прессы -

Серия FBS-XG Электрический сервоприводный ротационный заклепочник

Серия FBS-XG Электрический сервоприводный ротационный заклепочник -

Серия FBS-C-A Настольные электрические сервопрессы

Серия FBS-C-A Настольные электрические сервопрессы -

Прецизионная гидравлическая машина для формовки концов труб с ЧПУ (многостанционная многоканальная формовочная машина может быть изготовлена на заказ)

Прецизионная гидравлическая машина для формовки концов труб с ЧПУ (многостанционная многоканальная формовочная машина может быть изготовлена на заказ)

Связанный поиск

Связанный поиск- Купить завод гидравлических прессов

- Знаменитый купить токарный станок с чпу по металлу

- Поставщики токарных станков с чпу по металлу

- Большие гидравлические пресса

- Поставщики характеристик клепальных машин

- Токарный станок с чпу токарные работы в китае

- Заводы затяжных станков

- Цена вертикального токарного станка с чпу

- Оборудование для контроля размеров из китая

- Знаменитые малые гидравлические прессы