Завод по производству сервоприводных клепальных машин

Завод по производству сервоприводных клепальных машин – это тема, с которой мы сталкиваемся постоянно. Многие считают, что это относительно простая задача, перекладывание пневматики на электропривод. Но это заблуждение. На деле все гораздо сложнее, и от качества исполнения зависит не только производительность, но и долговечность оборудования, а также безопасность персонала. В этой статье я хотел бы поделиться своим опытом и взглядами на этапы проектирования, производства и внедрения таких машин. Готов поделиться, что не всегда всё идет гладко, даже при наличии опытной команды. Не будем говорить о красивых обещаниях – лишь о реальных сложностях.

Проектирование и выбор компонентов: фундамент надежности

Начать стоит с проектирования. Это не просто замена пневматического цилиндра сервоприводом. Нужно учитывать множество факторов: требуемую мощность, скорость работы, точность позиционирования, а также условия эксплуатации. Зачастую первый шаг – это детальная оценка технологического процесса, который должна выполнять машина. Понимание траектории движения, силы воздействия, точности и повторяемости – ключ к правильному выбору сервопривода и всей системы управления. Важно понимать, что 'снять цифру' с примера из каталога недостаточно. Необходим расчет нагрузок, учет динамических воздействий, и, конечно, запаса по мощности. Несколько раз сталкивался с ситуациями, когда заявленная мощность сервопривода оказывалась недостаточной, приводя к поломкам и простоям.

Особое внимание уделяю выбору компонентов. Не стоит экономить на электронике – это первое, что выходит из строя при некачественных комплектующих. Датчики, контроллеры, силовые схемы – все должно соответствовать требованиям по надежности и безопасности. Недавний пример: заказчик выбрал дешевый контроллер, и уже через полгода потребовалась его замена. Это, конечно, ударило по бюджету и остановило производство.

Производственный процесс: от станка к готовому продукту

Собственное производство клепальных машин с сервоприводом – это комплексный процесс, требующий высокой квалификации персонала и использования современного оборудования. Начнем с изготовления корпуса. Используется штамповка, сварка, обработка на станках с ЧПУ. Важно обеспечить высокую точность сборки, чтобы минимизировать вибрации и обеспечить плавность хода. Далее идет монтаж сервоприводов, электроники, системы управления. Здесь критична чистота и аккуратность. Любая пылинка или загрязнение может привести к сбоям в работе оборудования.

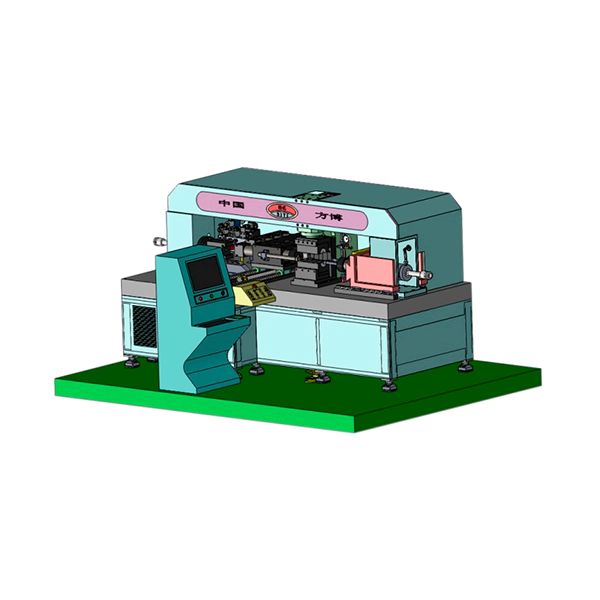

В нашей компании используется комбинация стационарных и мобильных станков с ЧПУ, что позволяет нам быстро перестраиваться под различные типы клепальных машин. Это особенно важно, когда речь идет о заказных решениях, как, например, для ООО Юйхуань Фангбо Машинери, где гибкость и адаптация под конкретные потребности заказчика – это приоритет. Мы не боимся сложных заказов и всегда готовы предложить оптимальное решение.

Особенности интеграции сервоприводов: программирование и настройка

Самый 'тонкий' момент – это интеграция сервопривода в систему управления. Это требует знания языков программирования, понимания принципов работы сервоприводов и умения настраивать параметры движения. Нужно правильно настроить траекторию движения, скорость, ускорение, а также параметры точного позиционирования. Иначе машина будет работать неэффективно, а возможно, и вовсе не работать. Мы часто сталкиваемся с ситуациями, когда клиенты хотят получить 'волшебную таблетку' – просто установить сервопривод и получить готовое решение. Но это не так. Необходима тщательная настройка и калибровка, чтобы обеспечить оптимальную работу оборудования. В некоторых случаях требуется разработка индивидуального программного обеспечения.

Недавно мы работали с предприятием, которому необходимо было автоматизировать процесс клепки сложных деталей. Задача была непростая – требовалось обеспечить высокую точность и повторяемость движений, а также возможность работы с различными размерами деталей. Мы разработали специальное программное обеспечение, которое позволяет контролировать траекторию движения сервопривода и обеспечивать точное позиционирование клепальной головки. Результат превзошел все ожидания – производство стало более эффективным и точным.

Проблемы и решения: опыт, который помогает

Во время реализации проектов неизбежно возникают проблемы. Например, проблемы с электромагнитными помехами, проблемы с охлаждением сервоприводов, проблемы с вибрациями. Важно иметь опыт и знания, чтобы оперативно решать эти проблемы. Мы постоянно совершенствуем свои технологии и методы работы, чтобы минимизировать риски и обеспечивать высокое качество продукции. Сейчас активно внедряем системы мониторинга состояния оборудования, чтобы выявлять потенциальные проблемы на ранней стадии. Так, например, использование датчиков вибрации позволяет вовремя обнаружить износ подшипников или другие дефекты.

Не секрет, что при работе с производством сервоприводных клепальных машин приходится сталкиваться с 'нестандартными' задачами. Например, заказчик хотел интегрировать наш станок в существующую производственную линию, которая была построена еще в прошлом веке. Это потребовало значительных усилий по адаптации оборудования и разработке новых программных решений.

Будущее производства сервоприводных клепальных машин

Думаю, будущее за автоматизацией и цифровизацией. Все больше предприятий переходят на роботизированные линии, где сервоприводные клепальные машины играют ключевую роль. Мы планируем развивать наши разработки в области искусственного интеллекта и машинного обучения, чтобы создавать еще более эффективные и интеллектуальные решения. Например, мы разрабатываем систему автоматической диагностики оборудования, которая позволяет выявлять неисправности на ранней стадии и предотвращать простои. ООО Юйхуань Фангбо Машинери, как компания с богатым опытом в области разработки и производства оборудования высокого класса, нацелена на инновации и постоянное улучшение качества своей продукции.

В заключение хочу сказать, что завод по производству сервоприводных клепальных машин – это не просто производство станков. Это комплексный технологический процесс, требующий высокой квалификации персонала, использования современного оборудования и постоянного совершенствования технологий. Мы гордимся тем, что являемся частью этой отрасли и вносим свой вклад в развитие промышленного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

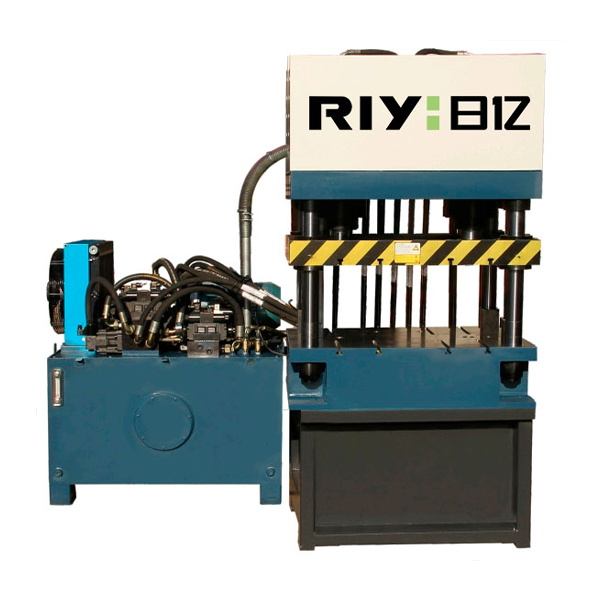

Серия FBY-ZCC Четырехколонный пневмогидравлический усилитель с ЧПУ

Серия FBY-ZCC Четырехколонный пневмогидравлический усилитель с ЧПУ -

FB-XG46-400 Токарный станок с ЧПУ с задней бабкой

FB-XG46-400 Токарный станок с ЧПУ с задней бабкой -

Серия FBY-D Одноколонный гидравлический пресс с высоким открытием (U-образное открытие)

Серия FBY-D Одноколонный гидравлический пресс с высоким открытием (U-образное открытие) -

Серия FBQ-ATL Безопасные пневматические прессы с глубокой горловиной

Серия FBQ-ATL Безопасные пневматические прессы с глубокой горловиной -

Серия FBY-K Встроенный одноколонный гидравлический пресс

Серия FBY-K Встроенный одноколонный гидравлический пресс -

Серия FBY-ZLB Машина для сборки диска ремня насоса гидроусилителя руля

Серия FBY-ZLB Машина для сборки диска ремня насоса гидроусилителя руля -

Масляная машина, машина для нанесения покрытия, машина для нанесения клея

Масляная машина, машина для нанесения покрытия, машина для нанесения клея -

FB-XG52 Токарный станок с ЧПУ с серворевольверной головкой

FB-XG52 Токарный станок с ЧПУ с серворевольверной головкой -

Серия FBY-X Гидравлическая ротационная клепальная машина (нижняя ротационная клепка)

Серия FBY-X Гидравлическая ротационная клепальная машина (нижняя ротационная клепка) -

Серия FBY-RRC30B Дуплексный радиальный клепальный станок с ЧПУ

Серия FBY-RRC30B Дуплексный радиальный клепальный станок с ЧПУ -

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (40-500T)

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (40-500T) -

Серия FBY-FC Четырехколонный гидравлический пресс с ЧПУ (может быть оснащен нижним верхним цилиндром)

Серия FBY-FC Четырехколонный гидравлический пресс с ЧПУ (может быть оснащен нижним верхним цилиндром)

Связанный поиск

Связанный поиск- Китай под гидравлический пресс

- Высококачественный гидравлический пресс 20 тонн

- Подборка цен на гидравлические прессы

- Цена орбитального клепального станка

- Гидравлические и пневматические прессы в китае

- Токарный станок по металлу с чпу купить

- Цены на настольные гидравлические прессы

- Китай токарный станок с чпу

- Производители серии оборудования для производства керамических подложек

- Цена гидравлического пресса вес