Завод по производству сервогидравлических прессов

Сервогидравлические прессы – это уже не просто технологическое новшество, а необходимость для многих производств. Часто слышу от клиентов, что считают их слишком сложными и дорогими. Иногда так и есть, но если подойти к выбору и внедрению правильно, то окупаемость вполне реальна. В этой статье хочу поделиться своим опытом, наблюдениями и некоторыми размышлениями, которые, надеюсь, будут полезны тем, кто работает в этой сфере или планирует в нее войти. Не буду вдаваться в академические детали, скорее поделюсь практическими моментами, с которыми сталкивался на разных этапах.

Обзор рынка и основные вызовы

Рынок сервогидравлических прессов сейчас переживает период активного роста, особенно в сегменте автоматизированных решений. С одной стороны, растут требования к точности и скорости обработки деталей, с другой – снижается себестоимость производства, что вынуждает искать более эффективные способы реализации. Основная проблема, на мой взгляд, – это квалифицированный персонал. Недостаточно просто купить современное оборудование, нужно уметь его обслуживать, программировать, диагностировать поломки. На рынке ощущается дефицит специалистов, которые могли бы решать комплексные задачи. Мы часто сталкиваемся с тем, что клиенты готовы инвестировать в передовые технологии, но не имеют ресурсов для подготовки собственных кадров.

Влияние цифровизации на производство прессов

Цифровизация – это не просто модное слово, это реальный тренд, который оказывает огромное влияние на все сферы производства. В частности, в производстве сервогидравлических прессов. Интеграция систем мониторинга и диагностики позволяет своевременно выявлять потенциальные проблемы и предотвращать поломки. Использование больших данных для анализа производительности прессов позволяет оптимизировать производственные процессы и повысить эффективность. И, конечно, развитие промышленного интернета вещей (IIoT) открывает новые возможности для удаленного управления и контроля оборудованием.

Конкуренция и ценообразование

Конкуренция на рынке сервогидравлических прессов достаточно высокая. С одной стороны, крупные международные производители, с другой – множество китайских компаний, предлагающих более дешевые решения. Выбор поставщика зависит от множества факторов: от технических характеристик оборудования до ценовой политики и сервисной поддержки. Важно понимать, что самая низкая цена не всегда означает лучшее соотношение цены и качества. Нам не раз приходилось сталкиваться с ситуациями, когда клиенты выбирали более дешевые прессы, но в итоге столкнулись с высокими затратами на обслуживание и ремонт.

Разработка и производство: практический опыт

Когда мы начинали работать с сервогидравлическими прессами, то сталкивались с множеством трудностей. Например, в процессе разработки системы управления, приходилось учитывать множество факторов: от характеристик серводвигателей и гидравлических насосов до требований к точности и скорости перемещения заготовки. Оптимизация алгоритмов управления – это постоянный процесс, требующий глубоких знаний в области автоматизации и машиностроения. Мы даже разработали собственную систему контроля качества, которая позволяет выявлять дефекты на ранних стадиях производства.

Проблемы с материалами и поставщиками

Поиск надежных поставщиков материалов и комплектующих – это отдельная задача. На рынке существует множество поставщиков, предлагающих различные виды материалов и комплектующих. Важно выбирать поставщиков, которые могут гарантировать высокое качество продукции и стабильность поставок. Несколько раз сталкивались с проблемами, когда поставщики не могли обеспечить своевременную поставку необходимых компонентов, что приводило к срыву сроков производства. Поэтому очень важно строить долгосрочные партнерские отношения с поставщиками.

Оптимизация технологического процесса производства

Оптимизация технологического процесса производства – это ключевой фактор, влияющий на себестоимость продукции. Важно использовать современные методы проектирования и обработки деталей, чтобы минимизировать отходы материала и сократить время производства. Мы применяем различные методы оптимизации технологического процесса, такие как моделирование и симуляция, чтобы выявить узкие места и улучшить эффективность производства. Например, внедрили систему автоматизированного управления станками с ЧПУ, что позволило значительно сократить время обработки деталей и повысить точность.

Сервисное обслуживание и поддержка

Сервисное обслуживание и поддержка – это неотъемлемая часть бизнеса, связанного с производством сервогидравлических прессов. Важно обеспечить своевременное и качественное обслуживание оборудования, чтобы предотвратить поломки и продлить срок его службы. Мы предлагаем различные варианты сервисного обслуживания, от плановых проверок и технического обслуживания до оперативного ремонта и запасных частей. У нас есть собственная команда сервисных инженеров, которые готовы приехать на объект в любую точку страны и решить любую проблему.

Обучение персонала клиентов

Важным элементом сервисной поддержки является обучение персонала клиентов. Недостаточно просто продать прессы, нужно научить их правильно их использовать и обслуживать. Мы проводим тренинги для операторов и техников, на которых рассказываем о принципах работы прессов, правилах эксплуатации и технического обслуживания, а также о методах диагностики и устранения неисправностей. Мы уверены, что хорошо обученный персонал – это залог успешной эксплуатации оборудования.

Запасные части и логистика

Наличие необходимого количества запасных частей – это гарантия бесперебойной работы прессов. Мы поддерживаем на складе широкий ассортимент запасных частей, чтобы клиенты могли быстро получить необходимые компоненты в случае поломки. Мы также предлагаем услуги по оперативной доставке запасных частей в любую точку страны. Понимаем, что время простоя прессов – это прямые финансовые потери для клиентов, поэтому стремимся обеспечить максимально быструю и эффективную доставку запасных частей.

Пример проекта: автоматизированная линия для штамповки деталей

Недавно мы реализовали проект по автоматизации линии для штамповки деталей на одном из крупных машиностроительных предприятий. Было установлено несколько сервогидравлических прессов с системой автоматического управления. В результате автоматизации удалось увеличить производительность на 30%, снизить количество брака на 15% и сократить затраты на оплату труда на 20%. Этот проект стал отличным примером того, как современные технологии могут помочь предприятиям повысить эффективность производства.

Сложности и решения в ходе проекта

В ходе реализации проекта возникли некоторые сложности, связанные с интеграцией прессов с существующими системами автоматизации предприятия. Для решения этой проблемы мы разработали специальный программный модуль, который обеспечивает взаимодействие прессов с системой управления производством. Также пришлось адаптировать технологический процесс к новым условиям работы. Команда проекта оперативно реагировала на возникающие проблемы и находила оптимальные решения.

Результаты и дальнейшие планы

Результаты проекта превзошли ожидания заказчика. Автоматизированная линия для штамповки деталей работает стабильно и эффективно. Заказчик выразил благодарность нашей компании за профессионализм и высокий уровень сервиса. В дальнейшем планируется расширить автоматизацию производственных процессов на других участках предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBY-EC Высокоточный одностоечный гидравлический пресс с ЧПУ (управление PLC, человеко-машинный интерфейс)

Серия FBY-EC Высокоточный одностоечный гидравлический пресс с ЧПУ (управление PLC, человеко-машинный интерфейс) -

Серия FBS-C Напольные электрические сервопрессы

Серия FBS-C Напольные электрические сервопрессы -

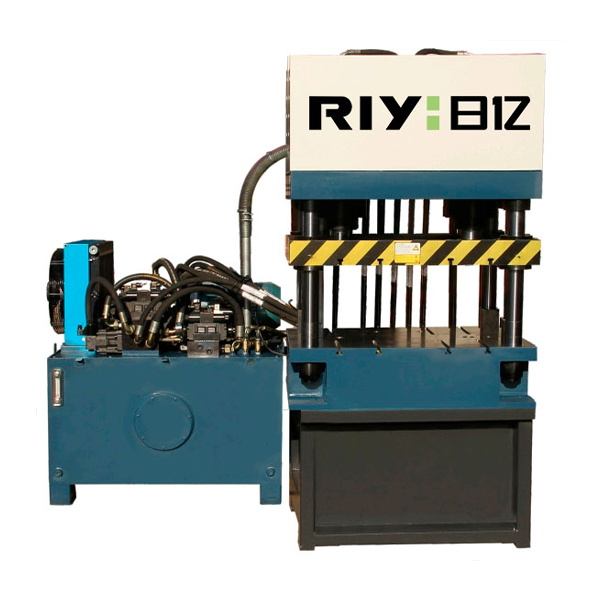

Серия FBS-F Четырехколонный электрический сервопресс

Серия FBS-F Четырехколонный электрический сервопресс -

Серия FBQ-AL Пневматические прессы с глубокой горловиной

Серия FBQ-AL Пневматические прессы с глубокой горловиной -

Серия FBQ-S Пневматические прессы портального типа

Серия FBQ-S Пневматические прессы портального типа -

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (40-500T)

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (40-500T) -

FB-XG46X Токарный станок с ЧПУ

FB-XG46X Токарный станок с ЧПУ -

Серия FBY-XFC Гидравлический поворотный клепальный станок с ЧПУ

Серия FBY-XFC Гидравлический поворотный клепальный станок с ЧПУ -

Серия FBSY-WS Высокоточная горизонтальная сервогидравлическая пресс-машина

Серия FBSY-WS Высокоточная горизонтальная сервогидравлическая пресс-машина -

FB-XG40X Токарный станок с ЧПУ

FB-XG40X Токарный станок с ЧПУ -

Серия FBY-C Раздельный одноколонный гидравлический пресс

Серия FBY-C Раздельный одноколонный гидравлический пресс -

Серия FBY-E Прецизионный раздельный одностоечный гидравлический пресс

Серия FBY-E Прецизионный раздельный одностоечный гидравлический пресс

Связанный поиск

Связанный поиск- Известные гидравлические прессы с чпу с одной колонной

- Цена клепального станка купить

- Поставщики четырехколонных сервогидравлических прессов

- Поставщики сервопрессов

- Знаменитые машины для нанесения покрытий

- Производители серийных токарных станков с чпу

- Насадки на клепальный станок колодок

- Пневматические прессы купить

- Знаменитое оборудование для испытания герметичности

- Токарный станок по металлу с чпу купить