Завод по производству ротационных заклепочных машин с сервоприводом

В последнее время все чаще сталкиваюсь с запросами на завод по производству ротационных заклепочных машин с сервоприводом. И, знаете, это не просто тренд – это реальное движение к повышению эффективности и точности в различных отраслях. Но часто за красивой картинкой автоматизации скрываются не самые простые задачи. Часто клиенты, имея в виду просто 'ротационный заклепочный станок', не учитывают всю сложность интеграции сервопривода и последующей оптимизации процесса. Вроде бы просто – закрутил, работает. А вот если требуется высокая точность, повторяемость, скорость и надежность, то тут нужно думать.

Почему сервопривод – это не просто модное слово?

Сервопривод, в отличие от обычного электропривода, позволяет добиться невероятной точности позиционирования и контроля силы прижатия. Это критически важно, если речь идет о работе с различными материалами – от тонкого металла до пластика. Иногда бывает, что клиент хочет использовать станок для работы с разными типами крепежа – разные размеры, разные материалы. Тут без точного контроля силы и траектории движения никак. У нас был случай, когда клиент заказал станок для производства деталей для авиационной промышленности. Требования к точности были просто космические. Попытки использовать обычный электропривод привели к постоянным дефектам и браку. Переход на сервопривод с последующей калибровкой и настройкой системы управления решило проблему.

Ну и, конечно, важна скорость. Сервоприводы позволяют значительно ускорить процесс штамповки, особенно при больших объемах производства. Но здесь нужно учитывать, что не всегда максимальная скорость – это лучшее решение. Иногда небольшое замедление позволяет добиться более высокой точности и снизить износ оборудования.

Выбор поставщика: на что обращать внимание

Выбор завода по производству ротационных заклепочных машин с сервоприводом – это ответственный шаг. Не стоит ориентироваться только на цену. Важно учитывать репутацию производителя, качество используемых компонентов и наличие сервисной поддержки. Иногда, конечно, можно найти более дешевые варианты, но потом придется платить за ремонт, за простои, за потерю прибыли. Мы сами неоднократно сталкивались с тем, что казалось выгодным решение вначале, впоследствии обходилось гораздо дороже.

Одним из ключевых критериев является возможность кастомизации. Не все заводы готовы предложить станок, полностью соответствующий вашим требованиям. Поэтому важно заранее обсудить все детали – мощность, скорость, точность, тип крепежа, используемые материалы. Желательно, чтобы завод мог предоставить тестовый образец для проверки работоспособности.

Проблемы интеграции и их решение

Иногда возникает проблема с совместимостью сервопривода с остальной системой станка. Может потребоваться доработка конструкции, разработка специального программного обеспечения. Это не всегда очевидно на этапе заказа, поэтому важно заранее проконсультироваться со специалистами. У нас был случай, когда мы столкнулись с проблемой несовместимости сервопривода с существующей системой ЧПУ. Решение нашли путем разработки специализированного драйвера и адаптации программного обеспечения.

Еще одна распространенная проблема – это калибровка и настройка системы управления. Сервопривод – это сложная система, и для достижения оптимальной производительности требуется тщательная настройка. Недостаточная калибровка может привести к снижению точности и увеличению износа оборудования. Мы разработали собственную методику калибровки, которая позволяет добиться максимальной точности и стабильности работы.

Калибровка: необходимый этап, который часто упускают

Калибровка – это не просто процедура, это – инвестиция в долговечность и производительность вашего оборудования. Недостаточная или неправильная калибровка может привести к быстрому износу деталей, неточному позиционированию и, как следствие, к браку. Калибровка включает в себя несколько этапов: проверка точности позиционирования, настройка параметров движения, проверка работы системы управления. Мы используем специальное оборудование для проведения калибровки и гарантируем, что станок будет работать с максимальной точностью и стабильностью.

Практический опыт: что работает, а что нет

Наш опыт показывает, что наиболее эффективными являются станки с сервоприводами от известных производителей, использующих качественные компоненты. Важно также учитывать конструктивные особенности станка – геометрию, материалы, систему охлаждения. Некоторые конструктивные решения могут приводить к повышенному износу или снижению точности.

Не стоит недооценивать важность технического обслуживания. Регулярная смазка, чистка, проверка состояния компонентов – все это позволяет продлить срок службы оборудования и избежать неприятных сюрпризов. Мы предлагаем услуги по техническому обслуживанию и ремонту заводов по производству ротационных заклепочных машин с сервоприводом любой сложности.

Например, недавно мы модернизировали станок у одного из наших клиентов. Станок был старой конструкции, с обычным электроприводом. После перехода на сервопривод и проведения калибровки, производительность станка увеличилась на 30%, а уровень брака снизился на 15%. Это отличный пример того, как автоматизация может помочь повысить эффективность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBY-EC Высокоточный одностоечный гидравлический пресс с ЧПУ (управление PLC, человеко-машинный интерфейс)

Серия FBY-EC Высокоточный одностоечный гидравлический пресс с ЧПУ (управление PLC, человеко-машинный интерфейс) -

Серия FBSY-F Четырехколонный сервогидравлический пресс

Серия FBSY-F Четырехколонный сервогидравлический пресс -

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика)

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика) -

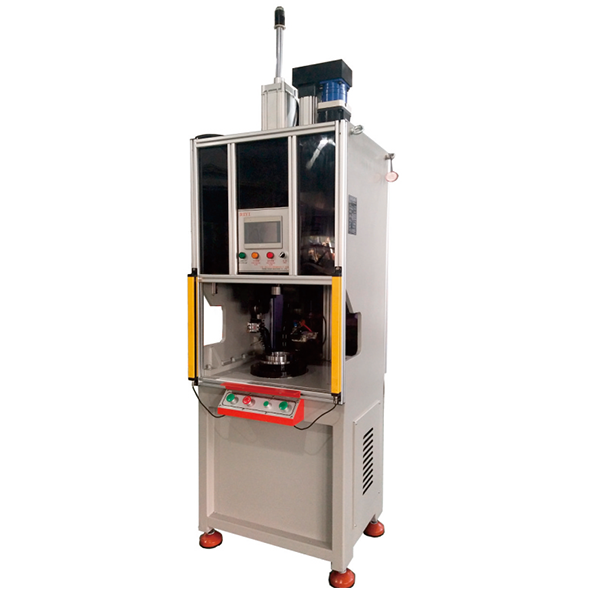

Серия FBY-XY Ротационный клепальный станок с ЧПУ + промежуточное предварительное давление

Серия FBY-XY Ротационный клепальный станок с ЧПУ + промежуточное предварительное давление -

Серия FBY-HC Гидравлическая пробивная машина с ЧПУ

Серия FBY-HC Гидравлическая пробивная машина с ЧПУ -

Серия FBY-KC Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный)

Серия FBY-KC Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный) -

Серия FBQ-S Пневматические прессы портального типа

Серия FBQ-S Пневматические прессы портального типа -

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4 -

Серия FBY-X-FTC Гидравлическая клепальная машина с ЧПУ

Серия FBY-X-FTC Гидравлическая клепальная машина с ЧПУ -

Серия FBY-XHC Гидравлический поворотный клепальный станок с ЧПУ

Серия FBY-XHC Гидравлический поворотный клепальный станок с ЧПУ -

Серия FBS-XYMH Электрический сервоприводный ротационный заклепочник (Полностью автоматическое оборудование для испытания клепальных смазочных покрытий)

Серия FBS-XYMH Электрический сервоприводный ротационный заклепочник (Полностью автоматическое оборудование для испытания клепальных смазочных покрытий) -

Серия FBSY-WS Высокоточная горизонтальная сервогидравлическая пресс-машина

Серия FBSY-WS Высокоточная горизонтальная сервогидравлическая пресс-машина

Связанный поиск

Связанный поиск- Цена испытания крутящего момента

- Клепальный станок для грузовых площадок из китая

- Поставщики гидравлических ротационных клепальных машин

- Цена клепального станка для накладок

- Поставщики рамных гидравлических прессов

- Производители гидравлических прессов для покупки

- Производство пневматических прессов в китае

- Пневматические прессы 30 заводов

- Высококачественные горизонтальные пневматические прессы

- Производители гидравлических прессов 200