Завод по производству клеящих машин

Завод по производству клеящих машин – это не просто сборка компонентов. Это сложный технологический процесс, который часто недооценивают, сводя все к приобретению оборудования. В моей практике, особенно когда начинали, ошибкой было рассмотреть это как линейную задачу. Во многом это искусство, где инженерная мысль должна не только разрабатывать, но и предугадывать, как оборудование будет работать в условиях реального производства, с разными типами клеев, разными скоростями и объемами. Как это влияет на долговечность машины, на требуемый уровень автоматизации, на сложность обслуживания. Да, есть готовые решения, но адаптировать их под конкретные потребности и рынок – это совсем другое дело.

Первый шаг: Анализ рынка и выбор технологической ниши

Прежде чем думать о фундаменте и оборудовании, нужно понимать, для чего вообще будет производиться клеящее оборудование. На какие рынки мы ориентируемся? Это может быть автомобильная промышленность, упаковочная индустрия, производство мебели, электроника – у каждой отрасли свои требования к клею, к точности нанесения, к скорости работы. Помню один случай, когда клиент хотел получить универсальную машину для всех типов клеев. Оказалось, что это нереалистично. Для эпоксидных клеев нужна одна система, для термоклея – другая, для акриловых – третья. Попытка создать 'универсальную' машину привела к огромным проблемам с настройкой и качеством продукции. Решение – специализироваться на узкой нише, например, на оборудовании для склеивания гибких упаковочных материалов. Это позволяет более точно настроить технологию и предложить более эффективное решение.

Важно не только определить целевой рынок, но и изучить конкурентов. Что они предлагают? Какие у них сильные и слабые стороны? Какие технологии они используют? Анализ конкурентов поможет определить свою уникальность и найти свою нишу на рынке. Также, стоит обратить внимание на тенденции развития отрасли – какие новые клеи появляются? Какие новые материалы используются? Какие требования предъявляются к качеству склеивания? Это поможет создать клеящие машины, которые будут соответствовать потребностям будущего.

Технологические процессы: от проектирования до отладки

Этот этап – самый трудоемкий и ответственный. Начинается с разработки технического задания, в котором подробно описываются требования к оборудованию: мощность, точность, скорость, функциональность, безопасность. Далее идет проектирование механической, электрической и программной частей машины. В современных клеящих машинах все больше внимания уделяется автоматизации и цифровизации – используются датчики, контроллеры, системы управления, позволяющие точно контролировать процесс склеивания и оптимизировать его параметры. Я лично участвовал в разработке системы автоматического контроля температуры для машины, использующей термоклей. Проблема была в неравномерном нагреве, что приводило к дефектам склеивания. Решение – использование нескольких термоэлементов с индивидуальным контролем температуры и обратной связью.

Не стоит забывать и про испытания. Каждая клеящая машина должна пройти тщательные испытания, чтобы убедиться в ее работоспособности и соответствии требованиям. Испытания проводятся с использованием различных типов клеев, различных материалов, различных скоростей и объемов. В ходе испытаний выявляются дефекты и ошибки, которые исправляются перед серийным производством.

Оборудование и поставщики: выбор надежных партнеров

Производство клеящих машин – это не только проектирование и сборка, но и закупка качественного оборудования. Нужны станки для обработки металла, сварочные аппараты, покрасочные камеры, инструменты для сборки и тестирования. Выбор поставщиков оборудования – это серьезный вопрос, который требует тщательного анализа. Важно выбирать надежных поставщиков, которые предлагают качественное оборудование и предоставляют гарантию на него.

В области автоматизации стоит обратить внимание на компании, специализирующиеся на системах управления и контроллерах. Они могут предложить решения для автоматизации всего производственного процесса, от подачи клея до контроля качества продукции. Опыт работы с разными системами – это очень важно, чтобы уметь подобрать оптимальное решение для конкретной задачи.

Проблемы с поставками и логистикой

К сожалению, в последние годы участились проблемы с поставками комплектующих. Из-за геополитической ситуации и других факторов, многие поставщики задерживают поставки или вообще отказываются от них. Это может привести к срыву сроков производства и увеличению затрат. Важно заранее планировать закупки и иметь запас комплектующих на случай возникновения проблем. Также стоит рассмотреть возможность поиска альтернативных поставщиков.

Сборка и контроль качества: залог надежности продукта

После того, как все компоненты собраны, необходимо провести тщательный контроль качества. Проверяется работоспособность всех систем, точность склеивания, надежность конструкции. Контроль качества должен проводиться на всех этапах производства – от входного контроля комплектующих до финальной проверки готовой продукции. Использование современного оборудования для контроля качества, например, 3D-сканеров или оптических систем, позволяет выявлять даже самые незначительные дефекты.

Важно помнить, что качество – это не только соответствие техническим требованиям, но и удобство использования. Клеящая машина должна быть простой в управлении, надежной в работе и долговечной. Удобный интерфейс, понятные инструкции и качественное обслуживание – это важные факторы, которые влияют на удовлетворенность клиентов.

Сервисное обслуживание и поддержка: построение долгосрочных отношений

Производство клеящих машин – это не только продажа оборудования, но и предоставление сервисной поддержки. Нужна служба технической поддержки, которая будет оперативно решать проблемы клиентов, проводить техническое обслуживание и замену запчастей. Создание базы знаний с информацией о ремонте и обслуживании оборудования – это также важный элемент сервисной поддержки. Для меня, личное посещение клиентов для диагностики проблем и обучения персонала – это важная часть сервиса. Это позволяет выстроить долгосрочные отношения с клиентами и повысить их лояльность.

Предлагая комплексное решение, включая сервисное обслуживание и поддержку, можно значительно увеличить свою конкурентоспособность и привлечь больше клиентов. Помните, что удовлетворенность клиентов – это залог успешного бизнеса.

Примеры неудачных проектов и уроки

К сожалению, не все проекты заканчиваются успешно. Например, один из наших клиентов заказал клеящую машину, которая оказалась слишком сложной в эксплуатации и требовала большого количества квалифицированного персонала. В результате, клиент не смог эффективно использовать оборудование и потерял деньги. Урок – необходимо учитывать уровень квалификации персонала при проектировании оборудования и предоставлять подробные инструкции по его эксплуатации.

Еще один пример – проект, в котором была выбрана неоптимальная система подачи клея. Это приводило к неравномерному нанесению клея и дефектам склеивания. Урок – необходимо тщательно изучать особенности клеев и выбирать систему подачи клея, которая наилучшим образом подходит для конкретного типа клея.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FB-XG50X Токарный станок с ЧПУ

FB-XG50X Токарный станок с ЧПУ -

Серия FBSY-RRC Сервогидравлическая радиальная клепальная машина с ЧПУ

Серия FBSY-RRC Сервогидравлическая радиальная клепальная машина с ЧПУ -

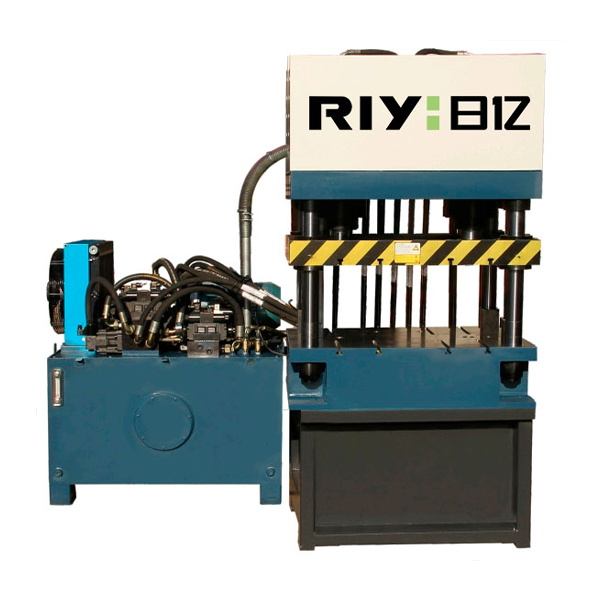

Серия FBY-H Бесшумный гидравлический пресс с микровибрацией (специальное оборудование для штамповки в напольных условиях)

Серия FBY-H Бесшумный гидравлический пресс с микровибрацией (специальное оборудование для штамповки в напольных условиях) -

Масляная машина, машина для нанесения покрытия, машина для нанесения клея

Масляная машина, машина для нанесения покрытия, машина для нанесения клея -

Серия FBY-KP Встроенный одноколонный гидравлический пресс (50-500 т)

Серия FBY-KP Встроенный одноколонный гидравлический пресс (50-500 т) -

FB-XG52Y Токарный станок с ЧПУ с силовой револьверной головкой

FB-XG52Y Токарный станок с ЧПУ с силовой револьверной головкой -

Серия FBY-XH Гидравлическая ротационная клепальная машина

Серия FBY-XH Гидравлическая ротационная клепальная машина -

Серия FBY-DD Двухцилиндровый гидравлический пресс двойного действия с четырьмя колоннами

Серия FBY-DD Двухцилиндровый гидравлический пресс двойного действия с четырьмя колоннами -

Серия FBY-X-FTC Гидравлическая клепальная машина с ЧПУ

Серия FBY-X-FTC Гидравлическая клепальная машина с ЧПУ -

Серия FBY-CP Быстродействующий одноколонный гидравлический пресс (разъемного типа)

Серия FBY-CP Быстродействующий одноколонный гидравлический пресс (разъемного типа) -

Нажимная пластиковая машина

Нажимная пластиковая машина -

Серия FBY-XK Гидравлический поворотный клепальный станок (верхний поворотный клепальный станок)

Серия FBY-XK Гидравлический поворотный клепальный станок (верхний поворотный клепальный станок)

Связанный поиск

Связанный поиск- Цена усталостных испытаний

- Производители гидравлических прессов 20

- Цены на гидравлические прессы 200

- Сервоприводная клепальная машина

- Производители пневматических прессов для трубопроводной арматуры

- Производители расточных станков с чпу

- Производители одноколонных гидравлических прессов

- Поставщики серии оборудования для производства керамических подложек

- Керамический слайсер

- Ремонт высококачественных гидравлических прессов