Завод орбитального клепального станка

Станок для клепания орбитальных соединений – штука специфическая, и часто покупатели смотрят на цену, а потом удивляются сложностям. Завод, производящий такие машины, это не просто сборка деталей. Это целая инженерная мысль, оптимизация процессов, а потом уже – маркетинг. В этой статье я хочу поделиться не какими-то общими фразами, а тем, что видел своими глазами, с чем сталкивался в работе. Попытаюсь рассказать, на что обращать внимание, и какие ошибки можно допустить при выборе и последующей эксплуатации. Не буду вдаваться в глубокую теорию, скорее – поделиться опытом.

Что такое орбитальное клепание и зачем это нужно?

Прежде чем говорить о станках, нужно понять, что такое орбитальное клепание. Это способ соединения деталей, особенно в авиационной, машиностроительной и автомобильной промышленности. Особенность – очень прочное и надежное соединение. Вместо обычного клепания, где стержень пробивается через отверстия в деталях, здесь стержень проходит по орбите, создавая более равномерное распределение нагрузки. Это критически важно для деталей, подверженных вибрации и большим нагрузкам. Иногда, кстати, клиенты считают это 'заточенным' клепанием, но это не совсем так. Это другой принцип, позволяющий добиться большей надежности.

Почему именно орбитальное? В первую очередь, из-за прочности и надежности соединения. Потом – возможность использования более тонких материалов, снижение веса конструкции. Сейчас, когда все стремятся к оптимизации веса, это становится все важнее. Мы часто сталкиваемся с задачами, где стандартное клепание просто не подходит – слишком много вибраций, слишком большие нагрузки. И тогда выбирают орбитальное соединение. У нас в работе встречаются детали из титана, алюминия, сталей – для каждой из них требуются свои параметры клепания. И конечно, разные производители используют разные стандарты, нужно все учитывать.

На что обращать внимание при выборе завода-изготовителя?

Выбор завода орбитального клепального станка – это ответственный шаг. Нельзя ориентироваться только на цену, как я уже говорил. Нужно смотреть на репутацию компании, на их опыт работы, на качество используемых материалов и комплектующих. Мы как-то выбирали поставщика, и сначала привлекло низкое предложение. Но потом выяснилось, что они используют дешёвые компоненты, а сборка у них хромает. В итоге, станок быстро вышел из строя, и пришлось переплачивать за ремонт и замену. В долгосрочной перспективе, конечно, лучше заплатить немного больше, но получить надежное оборудование.

Особое внимание стоит обратить на наличие сертификатов соответствия, на квалификацию персонала. Наличие собственной лаборатории для тестирования продукции – это большой плюс. И конечно, важно, чтобы завод предоставлял гарантийное и послегарантийное обслуживание. Мы работаем с несколькими заводами, и каждый из них имеет свои сильные и слабые стороны. Некоторые предлагают более широкий модельный ряд, другие – более быструю доставку, третьи – более гибкие условия оплаты. Важно найти того, кто сможет предложить оптимальное решение, исходя из ваших потребностей.

Проблемы, возникающие в процессе эксплуатации

Даже самый надежный станок орбитального клепального требует регулярного обслуживания и правильной эксплуатации. Мы часто сталкиваемся с проблемами, связанными с износом деталей, с неправильной настройкой параметров клепания, с использованием неподходящих материалов. Неправильная настройка давления, скорости, частоты – это прямой путь к поломке оборудования и к низкому качеству соединения. Иногда бывает, что детали, которые кажутся одинаковыми, на самом деле имеют разные характеристики, и нужно подбирать параметры клепания индивидуально для каждой детали.

Особую сложность представляет работа с неподвижными деталями. Они могут деформироваться, износиться, потребовать замены. Иногда проблема не в самом станке, а в деталях, которые он соединяет. Если детали не соответствуют спецификации, если они имеют дефекты, то соединение может быть ненадёжным. Мы как-то столкнулись с проблемой – клиенту привезли детали с заусенцами, и они повредили штангу клепального станка. Пришлось заменить штангу и провести дополнительную настройку, чтобы избежать подобных проблем в будущем. И это только один пример, подобных ситуаций случается довольно часто.

Инновации и современные тенденции

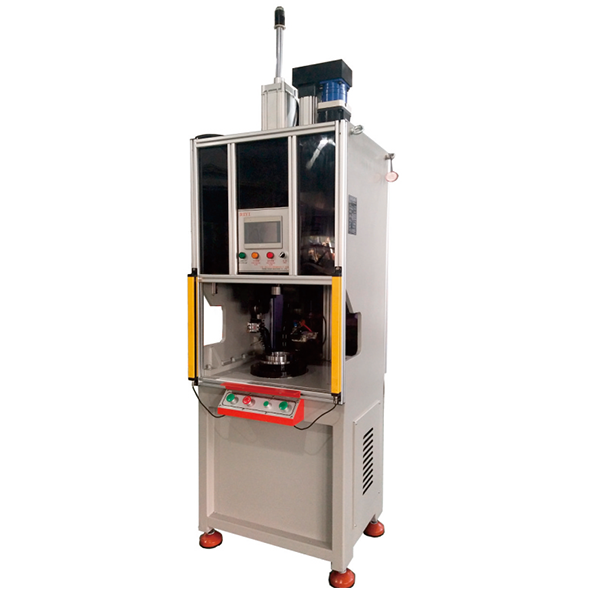

Рынок станок орбитального клепального постоянно развивается. Появляются новые модели, новые технологии, новые материалы. Сейчас все большую популярность набирают станки с ЧПУ, которые позволяют автоматизировать процесс клепания и повысить точность соединения. Еще одна тенденция – это использование цифровых технологий для мониторинга состояния оборудования и для прогнозирования необходимости технического обслуживания. Мы сейчас изучаем возможности внедрения таких технологий в нашу работу, чтобы повысить эффективность производства.

Использование автоматических систем подачи деталей, контроль качества соединения в режиме реального времени – это уже не будущее, а настоящее. Эти технологии позволяют значительно снизить трудозатраты, повысить точность и надежность соединения, а также сократить время производства. Конечно, внедрение таких систем требует определенных инвестиций, но в долгосрочной перспективе это окупается. Важно следить за новыми тенденциями, чтобы не отставать от прогресса и предлагать своим клиентам самые современные решения.

Заключение

Итак, завод орбитального клепального станка – это не просто производитель оборудования, это партнер, который помогает решать сложные инженерные задачи. Выбор поставщика, правильная эксплуатация оборудования, регулярное техническое обслуживание – все это критически важно для обеспечения надежности и эффективности производства. Надеюсь, что мои наблюдения и опыт будут полезны вам при выборе и эксплуатации таких станков. Обязательно учитывайте специфику вашей задачи, и не экономьте на качестве оборудования. Помните, что надежное соединение – это залог безопасности и долговечности ваших изделий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBQ-S Пневматические прессы портального типа

Серия FBQ-S Пневматические прессы портального типа -

Серия FBY-EC Высокоточный одностоечный гидравлический пресс с ЧПУ (управление PLC, человеко-машинный интерфейс)

Серия FBY-EC Высокоточный одностоечный гидравлический пресс с ЧПУ (управление PLC, человеко-машинный интерфейс) -

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок -

FB-XG40 Токарный станок с ЧПУ

FB-XG40 Токарный станок с ЧПУ -

Серия FBY-ZLB Машина для сборки диска ремня насоса гидроусилителя руля

Серия FBY-ZLB Машина для сборки диска ремня насоса гидроусилителя руля -

Серия FBY-RRC Гидравлический радиальный клепальный станок с ЧПУ

Серия FBY-RRC Гидравлический радиальный клепальный станок с ЧПУ -

Серия FBSY-RRC Сервогидравлическая радиальная клепальная машина с ЧПУ

Серия FBSY-RRC Сервогидравлическая радиальная клепальная машина с ЧПУ -

Серия FBY-KP Встроенный одноколонный гидравлический пресс

Серия FBY-KP Встроенный одноколонный гидравлический пресс -

Серия FBQ-ATL Пневматический пресс с глубоким горлом с ЧПУ

Серия FBQ-ATL Пневматический пресс с глубоким горлом с ЧПУ -

Серия FBY-KS Одноколонный гидравлический пресс (сигнализация превышения давления)

Серия FBY-KS Одноколонный гидравлический пресс (сигнализация превышения давления) -

FB-XG46-300 Токарный станок с ЧПУ

FB-XG46-300 Токарный станок с ЧПУ -

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика)

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика)

Связанный поиск

Связанный поиск- Производители вертикальных токарных станков с чпу

- Одностоечный гидравлический пресс с чпу

- Завод гидравлических прессов 10

- Высококачественные механические гидравлические прессы

- Знаменитые машины для склеивания

- Поставщики токарных станков с чпу для токарных работ

- Линия трафаретной печати три в одном на керамической антенной плате

- Подборка цен на гидравлические прессы

- Производители токарных станков с чпу с наклонными станинами

- Пневматические клепальные станки