Высококачественные усталостные испытания

Высококачественные усталостные испытания – звучит как что-то из области научной фантастики, но на практике часто превращается в бесконечный поиск 'достаточно'. Клиенты хотят гарантии, инженеры – надежных данных, а бюджет… ну, бюджет всегда играет роль. Часто вижу ситуации, когда акцент делается на количестве циклов, а не на *качестве* получаемых данных. Это как пытаться понять здоровье пациента, только измеряя пульс. Да, это важный параметр, но без общей картины – бесполезно.

Проблема с 'достаточным' количеством циклов

Начнем с очевидного: простого увеличения количества циклов не решит проблемы. Если условия испытаний не соответствуют реальным нагрузкам, то полученные данные будут нерелевантными. Мы часто сталкиваемся с ситуацией, когда компания нанимает лабораторию, а потом получает результаты, которые никак не вяжутся с реальным поведением детали в эксплуатации. Это, конечно, расстраивает – время, деньги, и все без толку.

Проблема в том, что мы склонны переоценивать значение простого объема данных. Например, заказчик требует 10 000 циклов, а мы стараемся выполнить заказ, не всегда тщательно анализируя, какие именно этапы испытаний наиболее важны для понимания долговечности. Иногда, сокращение цикла испытания, с сохранением репрезентативности и качества данных, может быть гораздо более эффективным с точки зрения бюджета.

Реальные вызовы в процессе испытаний

Помимо объема циклов, есть еще ряд серьезных проблем, с которыми мы сталкиваемся регулярно. Например, обеспечение точного контроля температуры и влажности в испытательной камере. Небольшие отклонения могут значительно повлиять на результаты, особенно для материалов, чувствительных к внешним воздействиям. Мы используем системы автоматизированного контроля, но даже с ними, постоянный мониторинг и калибровка – это критически важные элементы.

Еще одна проблема – это корректное проектирование оснастки. Оснастка должна обеспечивать правильную передачу нагрузки и минимизировать местные напряжения. Часто, проблема не в материале, а в том, как деталь закреплена или нагружена. Неправильно спроектированная оснастка может исказить результаты, делая их недействительными.

Важность правильного выбора материалов и условий испытаний

Выбор материала – это фундамент любого анализа долговечности. Нельзя просто взять любой материал и начать испытывать его. Необходимо учитывать все факторы: состав, структуру, наличие дефектов. Мы проводим предварительный анализ материала, чтобы понять его потенциальные слабые места и выбрать оптимальные условия испытаний.

Например, для испытаний высокотемпературных сплавов необходимо использовать специальное оборудование и протоколы, которые учитывают влияние температуры на механические свойства материала. Нельзя просто провести обычное усталостное испытание при комнатной температуре и ожидать получить достоверные результаты. Это особенно актуально для новых сплавов и композитных материалов, где недостаток данных о долговечности может привести к серьезным проблемам в производстве.

Опыт с различными типами нагружения

Мы имеем опыт проведения усталостных испытаний с различными типами нагружения: приложенное давление, крутящий момент, вибрация, переменное напряжение. Каждый тип нагружения требует своего подхода и специального оборудования. Например, при испытаниях на вибрацию необходимо использовать вибростенды с регулируемой частотой и амплитудой.

Я помню один проект, где заказчик хотел протестировать деталь, работающую под переменным напряжением. Первоначальные результаты были не очень убедительными, но после более детального анализа выяснилось, что проблема в неточности измерения напряжения. Мы внедрили дополнительный датчик, чтобы обеспечить более точный контроль, и результаты стали намного более реалистичными.

Диагностика и анализ повреждений

После завершения испытаний необходимо провести тщательную диагностику повреждений. Это включает в себя визуальный осмотр, микроскопический анализ и неразрушающий контроль. Мы используем различные методы, чтобы определить причины разрушения и понять, как можно улучшить конструкцию детали.

Например, мы часто используем методы цифровой микроскопии для анализа микротрещин и их распространения. Это позволяет нам выявить слабые места в конструкции детали и предложить рекомендации по их устранению. Это – ключевой шаг для обеспечения надежности и долговечности продукции.

Оптимизация процесса испытаний с использованием современных технологий

Сейчас мы все чаще используем современные технологии для оптимизации процесса усталостных испытаний. Это включает в себя использование систем автоматизированного сбора и анализа данных, а также методов машинного обучения для прогнозирования долговечности.

Один из интересных проектов был связан с использованием искусственного интеллекта для анализа результатов усталостных испытаний. Мы обучили модель на большом наборе данных и использовали ее для прогнозирования долговечности деталей в реальных условиях эксплуатации. Результаты оказались очень точными, что позволило нам значительно сократить время и затраты на испытания.

Заключение

Высококачественные усталостные испытания – это не просто набор процедур. Это комплексный процесс, который требует опыта, знаний и постоянного совершенствования. Важно не просто проводить испытания, а понимать, что они означают и как результаты можно использовать для улучшения продукции. И, пожалуй, самое важное - подходить к каждому случаю индивидуально, учитывая специфику материала, условия эксплуатации и требования заказчика. Это, как говорится, лучше, чем просто считать циклы.

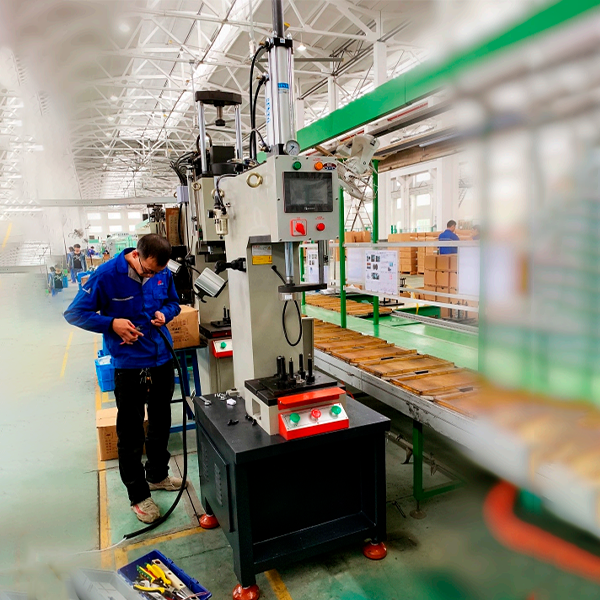

ООО Юйхуань Фангбо Машинери постоянно стремится к повышению качества предоставляемых услуг в области усталостных испытаний. Мы тесно сотрудничаем с нашими клиентами, чтобы понять их потребности и предложить оптимальные решения. Более подробную информацию о наших услугах можно найти на нашем сайте: https://www.fangboriyi.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Винторезная машина

Винторезная машина -

Серия FBY-XKC-B Двухстанционная гидравлическая ротационная клепальная машина (PLC управление, человеко-машинный интерфейс, высокоэффективная специальная машина)

Серия FBY-XKC-B Двухстанционная гидравлическая ротационная клепальная машина (PLC управление, человеко-машинный интерфейс, высокоэффективная специальная машина) -

FB-XG40 Токарный станок с ЧПУ

FB-XG40 Токарный станок с ЧПУ -

Серия FBY-Z Пневмогидравлический усилитель (1-50T)

Серия FBY-Z Пневмогидравлический усилитель (1-50T) -

Серия FBY-CC Прецизионный одностоечный гидравлический пресс с ЧПУ (разъемный тип)

Серия FBY-CC Прецизионный одностоечный гидравлический пресс с ЧПУ (разъемный тип) -

Серия FBSY-XFT Сервогидравлическая радиальная клепальная машина с ЧПУ

Серия FBSY-XFT Сервогидравлическая радиальная клепальная машина с ЧПУ -

FB-XG52 Токарный станок с ЧПУ с серворевольверной головкой

FB-XG52 Токарный станок с ЧПУ с серворевольверной головкой -

Серия FBSY-RWS Горизонтальное оборудование для горячего прессования

Серия FBSY-RWS Горизонтальное оборудование для горячего прессования -

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок -

Серия FBY-ZC Одноколонный пневмогидравлический усилитель с ЧПУ (1-50T)

Серия FBY-ZC Одноколонный пневмогидравлический усилитель с ЧПУ (1-50T) -

Серия FBQ-ATL Безопасные пневматические прессы с глубокой горловиной

Серия FBQ-ATL Безопасные пневматические прессы с глубокой горловиной -

Серия FBY-K Встроенный одноколонный гидравлический пресс

Серия FBY-K Встроенный одноколонный гидравлический пресс

Связанный поиск

Связанный поиск- Поставщики токарных станков с чпу по металлу

- Производители ротационных заклепочных машин с сервоприводом

- Знаменитые пневматические кнопочные прессы

- Испытания на колебания в китае

- Производители оборудования для испытания на герметичность

- Поставщики машин для склеивания

- Поставщики металлических гидравлических прессов

- Производители напольных пневматических прессов

- Поставщики машин для ламинирования

- Пневматический пресс устройство