Высококачественное оборудование для проверки размеров

Проверка размеров – это не просто измерение. Это гарантия соответствия деталей требованиям, основа для качества всего изделия. Но часто мы видим, что компании выбирают оборудование, ориентируясь только на цену или 'престиж' бренда. А ведь реальная задача гораздо сложнее, и выбор оборудования для проверки размеров должен быть взвешенным, основанным на конкретных потребностях производства и типах деталей. В этой статье я поделюсь своим опытом, ошибками и наблюдениями, которые, надеюсь, будут полезны.

Что на самом деле важно при выборе?

Первое, что приходит в голову – точность. И это, конечно, ключевой фактор. Но точность одного инструмента – это не гарантия качества всей системы. Важно понимать, какие типы измерений вам требуются: линейные, угловые, объемные, профильные... От этого зависит выбор конкретного прибора. Например, если мы говорим о высококачественном оборудовании для проверки размеров для производства сложных механических деталей, то необходимы не только станочные микрометры и штангенциркули, но и координатно-измерительные машины (КИМ), лазерные сканеры или даже оптические системы. И выбор КИМ будет отличаться в зависимости от требуемой точности и размеров проверяемых деталей.

Я помню один случай, когда мы покупали для одного клиента высокоточную КИМ для проверки деталей авиационной промышленности. Выбрали модель с заявленной точностью до 0.01 мм. Но потом выяснилось, что при определённых условиях (например, при перепадах температуры в цехе) точность существенно ухудшается. Это был дорогостоящий провал, который научил нас важности учета внешних факторов и тщательного тестирования оборудования в реальных условиях эксплуатации.

Современные тенденции и технологии

Сейчас наблюдается активное развитие технологий высококачественного оборудования для проверки размеров. Особенно популярны лазерные сканеры и 3D-револогии. Они позволяют быстро и точно получать трехмерные модели деталей, что особенно полезно для контроля сложных геометрических форм. Однако, стоимость таких систем может быть довольно высокой.

Другой важный тренд – интеграция оборудования для проверки размеров с системами управления производством (MES) и системами планирования ресурсов предприятия (ERP). Это позволяет автоматизировать процесс контроля качества, отслеживать результаты измерений в реальном времени и оперативно принимать решения о корректирующих действиях. Мы в ООО Юйхуань Фангбо Машинери активно продвигаем такие решения, поскольку видим их огромный потенциал для повышения эффективности производства.

Автоматизация процессов измерения

Автоматизация – это не только про КИМ и лазерные сканеры. Это еще и про использование специализированного программного обеспечения для обработки данных, про интеграцию с существующими системами, про обучение персонала и про правильную организацию процессов. Без правильной организации, даже самое дорогое высококачественное оборудование для проверки размеров не даст ожидаемого эффекта. Нам часто приходится сталкиваться с ситуацией, когда компании тратят огромные деньги на оборудование, а потом не могут эффективно его использовать из-за недостаточной квалификации персонала или плохо организованных процессов.

Интеграция с системами качества

Интеграция оборудования для контроля размеров с системами управления качеством (например, ISO 9001) крайне важна. Это позволяет документировать результаты измерений, отслеживать отклонения от стандартов и проводить анализ причин дефектов. Автоматизация сбора и анализа данных значительно упрощает этот процесс и повышает его эффективность.

Ошибки, которых стоит избегать

Одной из самых распространенных ошибок является выбор оборудования на основе только заявленных характеристик. Не стоит полагаться на рекламные обещания. Нужно проводить собственные тесты и сравнения, чтобы убедиться в том, что оборудование соответствует вашим требованиям. И не забывайте о калибровке – высококачественное оборудование для проверки размеров требует регулярной калибровки для поддержания точности. Иначе даже самый дорогой прибор может давать неверные результаты.

Еще одна ошибка – недооценка важности обучения персонала. Недостаточно просто купить оборудование – нужно обучить операторов правильно его использовать и обслуживать. А также обучить техников проводить регулярную калибровку и техническое обслуживание. Это инвестиции, которые окупятся сторицей.

Пример успешного внедрения

Недавно мы работали с компанией, производящей детали для автомобильной промышленности. У них были проблемы с контролем размеров критически важных деталей, что приводило к браку и задержкам в производстве. Мы предложили им установить координатно-измерительную машину (КИМ) с программным обеспечением для автоматизации измерений. После внедрения КИМ точность контроля размеров значительно возросла, количество брака сократилось, а время, затрачиваемое на контроль качества, уменьшилось на 30%.

Этот пример показывает, что правильный выбор и внедрение высококачественного оборудования для проверки размеров может существенно повысить эффективность производства и улучшить качество продукции. И в этом нам помогает наш 19-летний опыт – ООО Юйхуань Фангбо Машинери стремится предлагать комплексные решения, учитывающие все особенности производства наших клиентов.

Мы постоянно следим за новыми технологиями и тенденциями в области контроля качества и предлагаем своим клиентам самые современные и эффективные решения. Наш сайт https://www.fangboriyi.ru содержит подробную информацию о нашей продукции и услугах. Будем рады сотрудничеству!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика)

Серия FBY-FQB Четырехколонная обрезная машина для литья алюминия под давлением (оборудование для автоматизации может быть изготовлено на заказ в соответствии с требованиями заказчика) -

FB-XG52Y Токарный станок с ЧПУ с двухшпиндельной револьверной головкой

FB-XG52Y Токарный станок с ЧПУ с двухшпиндельной револьверной головкой -

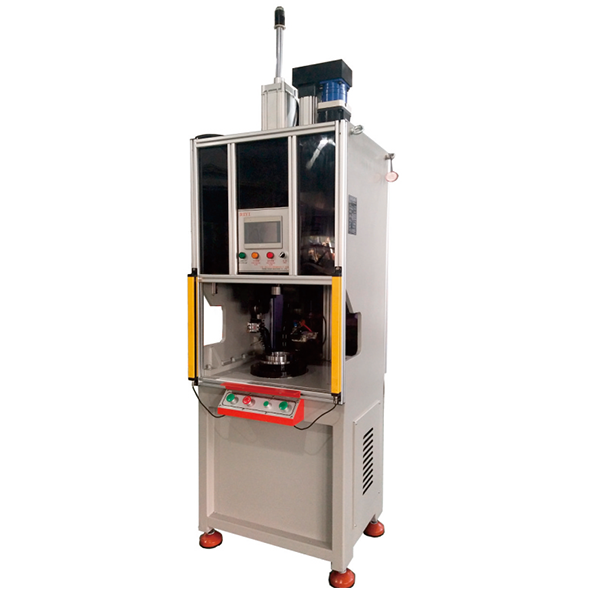

Серия FBY-EC Высокоточный одностоечный гидравлический пресс с ЧПУ (управление PLC, человеко-машинный интерфейс)

Серия FBY-EC Высокоточный одностоечный гидравлический пресс с ЧПУ (управление PLC, человеко-машинный интерфейс) -

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4

FB-XG50X Токарный станок с ЧПУ с силовой головкой 4+4 -

Серия FBQ-S Пневматические прессы портального типа

Серия FBQ-S Пневматические прессы портального типа -

FB-XG46-300 Токарный станок с ЧПУ

FB-XG46-300 Токарный станок с ЧПУ -

Серия FBY-XF Гидравлическая ротационная клепальная машина

Серия FBY-XF Гидравлическая ротационная клепальная машина -

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный)

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный) -

Серия FBSY-XHC Сервогидравлический ротационный заклепочник

Серия FBSY-XHC Сервогидравлический ротационный заклепочник -

Серия FBSY-FP Сервогидравлический пресс с подвижным столом

Серия FBSY-FP Сервогидравлический пресс с подвижным столом -

Серия FBY-C-D Раздельный одноколонный гидравлический пресс (с нижним выталкивающим цилиндром)

Серия FBY-C-D Раздельный одноколонный гидравлический пресс (с нижним выталкивающим цилиндром) -

FB-XG65-1000 Токарный станок с ЧПУ с серворевольверной головкой

FB-XG65-1000 Токарный станок с ЧПУ с серворевольверной головкой

Связанный поиск

Связанный поиск- Знаменитые машины для склеивания

- Поставщики гидравлических прессов 12

- Цена универсального токарного станка с чпу

- Знаменитые рамные сервопрессы

- Поставщики напольных гидравлических прессов

- Цена оборудования для визуального контроля

- Поставщики рамных сервопрессов

- Высококачественные гидравлические прессы 5

- Большие гидравлические пресса

- Гидравлический пресс