Высококачественное испытательное оборудование

Слово 'высококачественное испытательное оборудование' звучит очень многообещающе, правда? Часто это просто красивая картинка, обещание стабильности и точности. Но давайте начистоту – на практике всё не так однозначно. Я вот начинал свою карьеру в этой сфере с идеалистических представлений, и быстро понял, что реальность гораздо сложнее. Вопрос не в том, 'высококачественное' это или нет, а в том, насколько хорошо оборудование соответствует конкретным задачам и требованиям. И это – не всегда очевидно.

Проблема соответствия: теория против практики

С одной стороны, производители обещают невероятные показатели точности, повторяемости, долговечности. Каталоги пестрят техническими характеристиками, сертификатами, гарантиями. Но с другой – на месте эксплуатации часто возникает целый ряд проблем, которые ни о чем в документации не говорится. Например, нестабильная электросеть, несоблюдение условий хранения, ошибки в настройке или даже просто человеческий фактор при проведении испытаний. Все это может существенно повлиять на результаты, даже если оборудование действительно 'высококачественное'. Помню один случай с **высококачественным испытательным оборудованием** для материалов. В лабораторию поставили дорогостоящую машину с заявленной точностью до миллиграмма. Но из-за постоянных перебоев с питанием, точность снижалась в разы. Проблема была решена только после установки стабилизатора напряжения. Это, конечно, не вина производителя, но показывает, что необходимо учитывать все факторы, влияющие на работу оборудования.

Недооценка интеграции и обслуживания

Многие клиенты фокусируются только на стоимости самого оборудования, забывая о необходимости комплексной интеграции и последующего обслуживания. Это не просто 'привезли, подключили, и всё'. Для эффективной работы **высококачественного испытательного оборудования** требуется квалифицированная установка, калибровка, обучение персонала и регулярное техническое обслуживание. Игнорирование этих аспектов может привести к быстрому износу оборудования, снижению точности и, как следствие, к ошибочным результатам испытаний. Я видел много примеров, когда дорогостоящая машина быстро пришла в негодность из-за неправильного обращения или отсутствия планового обслуживания. Например, некоторые образцы оборудования требуют регулярной замены определенных деталей – это стоит учитывать в бюджете проекта.

Реальные кейсы и уроки

Как-то раз мы помогали крупной производственной компании модернизировать испытательную лабораторию. Они выбрали **высококачественное испытательное оборудование** от известного европейского производителя. Но после ввода в эксплуатацию начались проблемы с калибровкой и точностью измерений. Оказалось, что лаборатория не была готова к работе с таким продвинутым оборудованием: отсутствовала квалифицированный персонал, а в помещениях не соблюдался температурный режим, рекомендованный производителем. Пришлось организовать дополнительное обучение персонала, установить систему контроля температуры и влажности, и только после этого оборудование начало работать стабильно и выдавать достоверные результаты. Это был дорогостоящий и трудоемкий процесс, но он показал, что качественное оборудование требует соответствующих условий эксплуатации и обслуживания.

Проблемы автоматизации и программного обеспечения

Современное **высококачественное испытательное оборудование** часто оснащено сложным программным обеспечением, которое позволяет автоматизировать процесс испытаний и собирать данные. Но и здесь могут возникать проблемы. Несовместимость программного обеспечения с другими системами, ошибки в коде, сложности с настройкой алгоритмов – все это может привести к сбоям в работе и, как следствие, к ошибочным результатам. Я сам сталкивался с ситуацией, когда программное обеспечение для управления испытательным стендом регулярно выходило из строя, что приводило к задержкам в выполнении заказов. Пришлось искать альтернативные решения и разрабатывать собственные скрипты для автоматизации некоторых процессов.

Альтернативы и новые тренды

Не всегда нужно гнаться за самым дорогим и 'высококачественным' оборудованием. Часто вполне достаточно оборудования среднего класса, которое соответствует конкретным требованиям и задачам. Важно правильно определить потребности и выбрать оптимальное решение. Кроме того, сейчас наблюдается тенденция к развитию модульных систем, которые позволяют наращивать функциональность оборудования по мере необходимости. Например, можно начать с базового комплекта и затем добавить дополнительные датчики или модули для расширения возможностей. И, конечно, не стоит забывать о возможности аренды оборудования – это может быть более экономичным решением для разовых испытаний.

Важность выбора поставщика и сервисной поддержки

В конечном счете, при выборе **высококачественного испытательного оборудования** необходимо обращать внимание не только на технические характеристики, но и на репутацию поставщика и качество сервисной поддержки. Важно, чтобы у компании была хорошая история, квалифицированные специалисты и доступная техническая поддержка. ООО Юйхуань Фангбо Машинери, например, уже более 19 лет занимается разработкой и интеграцией автоматизированного оборудования, и у них действительно есть опыт и экспертиза в этой области. (https://www.fangboriyi.ru). Полагаюсь на их опыт, и знаю что качественная работа здесь это не просто слова.

И да, не стоит забывать о постоянном обучении и повышении квалификации персонала. Технологии развиваются очень быстро, и чтобы эффективно использовать **высококачественное испытательное оборудование**, необходимо постоянно совершенствовать свои знания и навыки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FB-XG52Y Токарный станок с ЧПУ с двухшпиндельной револьверной головкой

FB-XG52Y Токарный станок с ЧПУ с двухшпиндельной револьверной головкой -

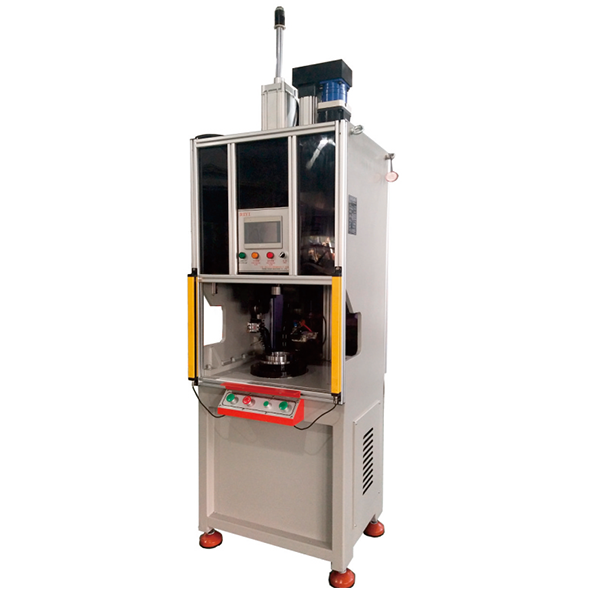

Серия FBY-KS Одноколонный гидравлический пресс (сигнализация превышения давления)

Серия FBY-KS Одноколонный гидравлический пресс (сигнализация превышения давления) -

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный)

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный) -

FB-XG52Y Токарный станок с ЧПУ с силовой револьверной головкой

FB-XG52Y Токарный станок с ЧПУ с силовой револьверной головкой -

Серия FBS-XYMH Электрический сервоприводный ротационный заклепочник (Полностью автоматическое оборудование для испытания клепальных смазочных покрытий)

Серия FBS-XYMH Электрический сервоприводный ротационный заклепочник (Полностью автоматическое оборудование для испытания клепальных смазочных покрытий) -

FB-XG50Y Токарный станок с ЧПУ с силовой револьверной головкой

FB-XG50Y Токарный станок с ЧПУ с силовой револьверной головкой -

Серия FBY-EC Высокоточный одностоечный гидравлический пресс с ЧПУ (управление PLC, человеко-машинный интерфейс)

Серия FBY-EC Высокоточный одностоечный гидравлический пресс с ЧПУ (управление PLC, человеко-машинный интерфейс) -

FB-XG46L Токарный станок с ЧПУ

FB-XG46L Токарный станок с ЧПУ -

Серия FBY-E Прецизионный раздельный одностоечный гидравлический пресс

Серия FBY-E Прецизионный раздельный одностоечный гидравлический пресс -

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок

Серия FBY-RR Прецизионный гидравлический радиальный клепальный станок -

Серия FBQ-ATL Пневматический пресс с глубоким горлом с ЧПУ

Серия FBQ-ATL Пневматический пресс с глубоким горлом с ЧПУ -

Серия FBSY-F Четырехколонный сервогидравлический пресс PTFE материала трубы прессования и формовки интегрированная машина

Серия FBSY-F Четырехколонный сервогидравлический пресс PTFE материала трубы прессования и формовки интегрированная машина

Связанный поиск

Связанный поиск- Производитель керамических плит

- Знаменитый гидравлический пресс 10

- Универсальный токарный станок с чпу в китае

- Китай пескоструйная машина

- Поставщики оборудования для нанесения покрытий

- Сервогидравлический поворотный клепальный станок китай

- Производители клепальных станков для тормозных колодок

- Токарно-фрезерный станок по металлу в китае

- Высококачественные испытания на крутящий момент

- Знаменитые горизонтальные пневматические прессы