Высокое качество токарный станок с чпу токарные работы

В последнее время вокруг токарных работ с ЧПУ и их качества возникает немало дискуссий. Часто слышишь обещания 'чудес', автоматического превращения любого сырья в идеально отшлифованный деталь. Но, честно говоря, реальность зачастую оказывается куда сложнее. Опыт работы с подобным оборудованием показывает, что качество – это не только про мощность и скорость, а про комплексный подход, включающий в себя правильный выбор станка, программного обеспечения, материалов, а главное – квалификацию оператора и грамотную настройку процесса. Решил поделиться некоторыми наблюдениями и практическим опытом, возможно, кому-то пригодится.

Что на самом деле означает 'высокое качество' в токарной обработке на ЧПУ?

Когда говорят о 'высоком качестве' токарного станка с ЧПУ, это значит разные вещи для разных людей. Для кого-то это чистота поверхности, для другого – точность размеров, для третьего – отсутствие дефектов. Иногда простого соответствия чертежу недостаточно. Например, я как-то работал над деталью для авиационной промышленности – требовалась не просто точность, а гарантированная стойкость к высоким температурам и механическим нагрузкам. Здесь уже важен не только станок, но и материал, его обработка, а потом и контроль качества. Помимо этих базовых параметров, все важнее становится стабильность процесса. Частые остановки станка из-за сбоев в программе или нештатных ситуаций напрямую влияют на предсказуемость и, как следствие, на качество готовой продукции.

Иногда проблема возникает даже на этапе подготовки программы. Некорректные G-коды, ошибки в расчетах траекторий инструмента – это прямой путь к браку. Кстати, современное программное обеспечение позволяет значительно снизить вероятность таких ошибок, но все равно требуется внимательность и опыт. Использование CAM-систем, позволяющих визуализировать процесс обработки, – это уже переход на другой уровень.

Выбор станка: не только мощность, но и функциональность

Выбирая токарный станок с ЧПУ, не стоит зацикливаться только на мощности шпинделя. Важно учитывать и другие параметры: жесткость конструкции, тип привода, систему охлаждения, наличие автоматической смены инструмента. Мы как-то сталкивались с ситуацией, когда очень мощный, но недостаточно жесткий станок начинал вибрировать при обработке крупных деталей. В итоге, получались дефекты и несоответствие размеров. Позже выяснилось, что необходимо было увеличить жесткость стола и использовать более эффективные методы поглощения вибраций.

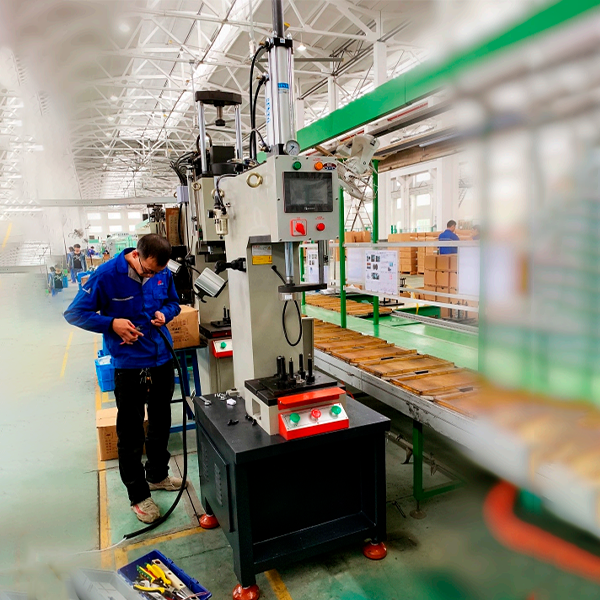

Не стоит забывать и про программное обеспечение. От него напрямую зависит возможность работы с различными типами деталей, сложностью геометрии и скоростью обработки. Есть станки, совместимые с одним CAM-редактором, а есть – с несколькими. Это важно, если вы планируете использовать разные системы или сотрудничать с разными партнерами. ООО Юйхуань Фангбо Машинери, например, предлагает широкий спектр станков, ориентированных на различные объемы производства и типы деталей. У них действительно есть решение практически для любой задачи. (https://www.fangboriyi.ru)

Практические проблемы и их решения

Один из самых распространенных вопросов – это выбор инструмента. Правильный инструмент – залог качественной обработки. Неправильный инструмент может привести к царапинам, сколам, деформации детали. Поэтому важно использовать качественные инструменты от проверенных производителей и регулярно их проверять на износ. Мы как-то потратили немало времени и денег на станок, но качество обработки так и не улучшилось – выяснилось, что мы использовали не тот режущий инструмент для конкретного материала и операции.

Другая проблема – это смазка и охлаждение. Правильно подобранная смазка и охлаждающая жидкость позволяют снизить трение, отвести тепло и продлить срок службы инструмента. Существуют различные типы смазок и охлаждающих жидкостей, и выбор подходящей зависит от материала детали и типа инструмента. Использование некачественной смазки или недостаточного охлаждения может привести к перегреву инструмента и ухудшению качества обработки.

Контроль качества: Необходимая процедура

Автоматизация не освобождает от контроля качества. Даже на самом современном токарном станке с ЧПУ необходимо проводить регулярный контроль качества готовых деталей. Для этого можно использовать различные методы: визуальный осмотр, измерение размеров, контроль шероховатости поверхности. Существуют различные инструменты для контроля качества, от простых штангенциркулей до сложных координатно-измерительных машин. Выбор инструмента зависит от требований к точности и сложности деталей.

Мы используем комбинацию визуального осмотра, калибровки и контроля с помощью координатно-измерительной машины. Это позволяет нам гарантировать соответствие деталей чертежам и требованиям заказчика. Важно не только контролировать конечный результат, но и контролировать сам процесс обработки. Например, мы регулярно проводим анализ вибраций станка, чтобы вовремя выявить и устранить возможные проблемы.

Ошибки начинающих и как их избежать

Начинающие часто совершают одни и те же ошибки. Например, они пытаются сразу обрабатывать сложные детали, не имея достаточного опыта. Или они не уделяют должного внимания настройке параметров обработки. Иногда они используют неподходящий инструмент или смазку.

Мой совет начинающим – начинайте с простых деталей, постепенно увеличивая сложность. Внимательно изучайте документацию к станку и программному обеспечению. Не бойтесь экспериментировать, но всегда контролируйте результат. И самое главное – не пренебрегайте обучением и повышением квалификации.

ООО Юйхуань Фангбо Машинери предлагает различные обучающие программы и консультационные услуги. Их специалисты всегда готовы помочь вам выбрать подходящий станок и настроить процесс обработки. (https://www.fangboriyi.ru)

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия FBSY-F Четырехколонный сервогидравлический пресс PTFE материала трубы прессования и формовки интегрированная машина

Серия FBSY-F Четырехколонный сервогидравлический пресс PTFE материала трубы прессования и формовки интегрированная машина -

Серия FBY-MTC10 Мобильный настольный гидравлический пресс

Серия FBY-MTC10 Мобильный настольный гидравлический пресс -

Серия FBY-KP Встроенный одноколонный гидравлический пресс

Серия FBY-KP Встроенный одноколонный гидравлический пресс -

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный)

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (интегральный) -

Серия FBY-C-D Раздельный одноколонный гидравлический пресс (с нижним выталкивающим цилиндром)

Серия FBY-C-D Раздельный одноколонный гидравлический пресс (с нижним выталкивающим цилиндром) -

Серия FBY-XF Гидравлическая ротационная клепальная машина

Серия FBY-XF Гидравлическая ротационная клепальная машина -

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (40-500T)

Серия FBY-KC-P Прецизионный одностоечный гидравлический пресс с ЧПУ (40-500T) -

Серия FBY-ZLB Машина для сборки диска ремня насоса гидроусилителя руля

Серия FBY-ZLB Машина для сборки диска ремня насоса гидроусилителя руля -

Серия FBQ-S Пневматические прессы портального типа

Серия FBQ-S Пневматические прессы портального типа -

Серия FBSY-C Одноколонный сервогидравлический пресс с ЧПУ

Серия FBSY-C Одноколонный сервогидравлический пресс с ЧПУ -

Серия FBY-D Одноколонный гидравлический пресс с высоким открытием (U-образное открытие)

Серия FBY-D Одноколонный гидравлический пресс с высоким открытием (U-образное открытие) -

Серия FBY-RRC Гидравлический радиальный клепальный станок с ЧПУ

Серия FBY-RRC Гидравлический радиальный клепальный станок с ЧПУ

Связанный поиск

Связанный поиск- Высококачественные сервогидравлические прессы рамного типа

- Цена гидравлического пресса 3

- Цена оборудования для испытания на герметичность

- Цена гидравлического пресса 10

- Настольные гидравлические прессы

- Поставщики вертикальных пневматических прессов

- Производители горизонтальных пневматических прессов

- Расточной станок с чпу в китае

- Производители токарных станков с числовым программным управлением

- Цена на сервоприводной клепальный станок